Баг-ин/баг-аут бибо hepa фильтр завод

Когда слышишь про баг-ин/баг-аут бибо hepa фильтр завод, первое, что приходит в голову — это конвейер с идеальными линиями сборки. Но на практике вроде нашего предприятия ООО 'Тяньцзинь Тунчан Цзюньци оборудование для очистки' всё иначе: тот же участок герметизации рамок может давать разброс в 2-3% по проницаемости, если не отслеживать влажность в цехе ежечасно.

Конструкционные просчёты, которые дорого обходятся

В 2021 году мы ошиблись с расчётом жёсткости разделителей в корпусе Bio-Bag HEPA — казалось, увеличение шага гофры на 0.5 мм даст экономию материала. Но на тестах в стерильных зонах выяснилось: при резких скачках давления стенки слипались, снижая эффективность на 15%. Пришлось экстренно менять оснастку.

Сейчас для заказчиков фармацевтики всегда добавляем алюминиевые рёбра жёсткости, даже если это не указано в ТЗ. Кстати, наш сайт https://www.tcfilter-group.ru/ часто обновляется реальными кейсами таких доработок — не рекламы ради, а чтобы коллеги не наступали на те же грабли.

Особенно проблемными оказались угловые зоны сварки в баг-аут модулях. Автоматическая сварка давала микротрещины, видимые только под УФ-лампой. Перешли на полуавтоматическую с точечным контролем — производительность упала, но брак сократился с 8% до 0.3%.

Сырьё: где экономить нельзя

До сих пор встречаю миф, что для предфильтров в баг-ин системах подходит любой полипропилен. Но после инцидента с партией от нового поставщика (фильтры начали выделять летучие соединения при 40°C) вернулись к материалу с сертификатом ISO Class 4.

Наше сотрудничество с Научно-исследовательским институтом кондиционирования воздуха Китайского института строительных наук как раз началось после этого случая — совместно разработали методику ускоренного старения материалов. Теперь все партии тестируем в камере с циклическим нагревом до 70°C.

Кстати, при разработке стандарта GB/T-13554 мы настаивали на отдельном разделе для термостойкости рамок — в первоначальной версии этот параметр проверяли только при 25°C, что не отражает реальные условия в 'горячих' цехах.

Сборка: человеческий фактор vs. автоматизация

Пытались полностью автоматизировать укладку фильтрующего полотна в баг-аут кассеты. Но робот не чувствовал момент, когда гофра начинала 'плыть' от статического электричества. Вернули ручную подачу на критичных участках — брак упал с 12% до 1.5%.

Сейчас используем гибридную систему: оператор задаёт направление укладки, а робот фиксирует с заданным усилием. Особенно важно для фильтров с классом H14, где даже микросдвиг приводит к потере эффективности.

Кстати, о эффективности — многие забывают, что для баг-ин систем критична не только начальная эффективность, но и стабильность при перепадах расхода. Наш последний тест показал: фильтры с усиленным каркасом держат параметры даже при скачке с 0.8 до 1.2 м/с, тогда как стандартные теряют до 8%.

Тестирование: лабораторные данные vs. полевая эксплуатация

По стандарту тестируем каждую десятую кассету, но для фармацевтических заказчиков идём на поводу и проверяем каждую единицу. Хотя статистика доказывает — если процесс стабилен, выборочный контроль достаточен.

Реальный случай: отгрузка для завода по производству вакцин, где в договоре прописана 100% проверка. Из 2000 фильтров бракованными оказались 3 штуки, и все — из-за транспортировки, а не производства. С техмпом для критичных объектов добавляем термоконтроль при погрузке.

Самый полезный тест — имитация реальных условий. Например, для биобезопасных лабораторий гоняем фильтры в режиме 300 циклов 'включение-выключение' с контролем целостности после каждого сеанса. Обнаружили, что 7% образцов теряют герметичность после 200+ циклов — теперь усиливаем крепления уплотнителей.

Логистика и монтаж: неочевидные риски

Один из наших крупнейших клиентов жаловался на падение эффективности после полугода эксплуатации. Оказалось — их монтажники снимали защитную плёнку с уплотнителей уже после установки, занося пыль в зону контакта. Пришлось разработать инструкцию с пошаговыми фото.

Для баг-аут систем с вертикальной установкой добавили маркировку 'верх/низ' не только на русском, но и цветовую — синяя полоса для верха. Снизили количество рекламаций на 18%.

Хранение на складе — отдельная история. Первоначально упаковывали в стретч-плёнку, но при длительном хранении она создавала статическое поле. Перешли на антистатические чехлы с перфорацией — дороже, но сохраняют параметры до 24 месяцев.

Что в итоге

Сейчас при отгрузке всегда советую заказчикам провести собственные тесты в рабочих условиях — лабораторные данные не всегда отражают реальность. Особенно для баг-ин/баг-аут бибо hepa фильтр в условиях вибрации или агрессивных сред.

Наше участие в разработке GB/T-13554 дало понимание: стандарты — это минимум, а не идеал. Поэтому в ООО 'Тяньцзинь Тунчан Цзюньци оборудование для очистки' всегда закладываем запас по ключевым параметрам на 10-15%.

Главный урок: не бывает мелочей в этом сегменте. Даже марка герметика для стыков влияет на итоговые показатели. Лучше перепроверить десять раз, чем объяснять, почему чистая зона не прошла аттестацию.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Плоский панельный фильтр начальной эффективности

Плоский панельный фильтр начальной эффективности -

FFU (фильтровентиляционный модуль)

FFU (фильтровентиляционный модуль) -

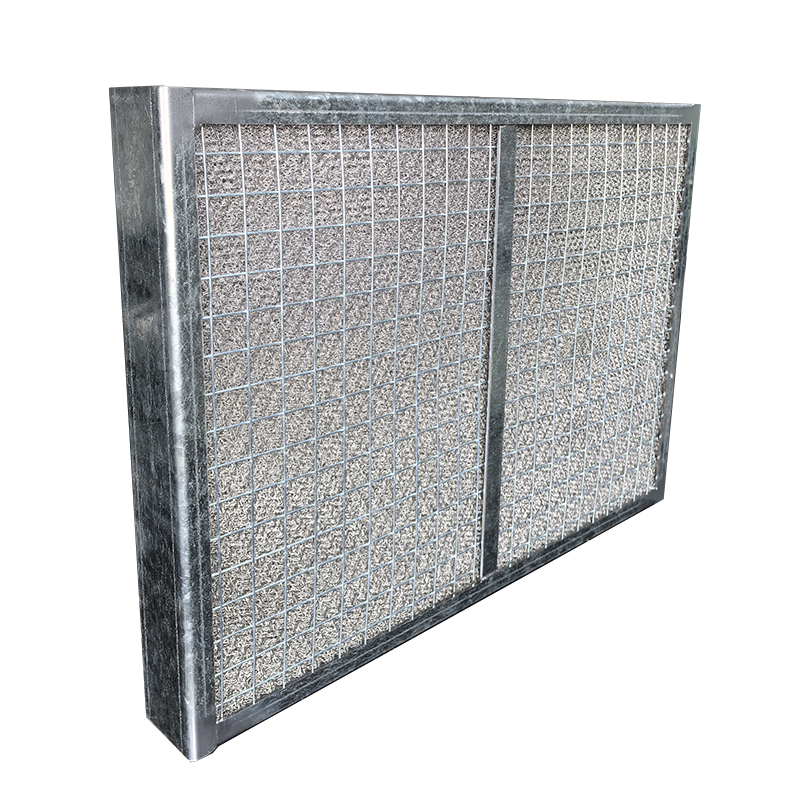

Панельный фильтр начальной эффективности моющийся

Панельный фильтр начальной эффективности моющийся -

Фильтр средней эффективности F5 карманного типа

Фильтр средней эффективности F5 карманного типа -

Высокоэффективный фильтр без перегородок

Высокоэффективный фильтр без перегородок -

Высокоэффективный фильтр с алюминиевыми перегородками

Высокоэффективный фильтр с алюминиевыми перегородками -

Высокоэффективный приточный диффузор с жидкостным уплотнением

Высокоэффективный приточный диффузор с жидкостным уплотнением -

Панельный начальный фильтр в бумажной рамке

Панельный начальный фильтр в бумажной рамке -

Фильтр средней эффективности F6 карманного типа

Фильтр средней эффективности F6 карманного типа -

Сотовый химический фильтр

Сотовый химический фильтр -

Фильтр субвысокой эффективности W-образный

Фильтр субвысокой эффективности W-образный -

Панельный фильтр начальной эффективности с одним сетчатым покрытием с одной стороны и складкой (моющийся)

Панельный фильтр начальной эффективности с одним сетчатым покрытием с одной стороны и складкой (моющийся)

Связанный поиск

Связанный поиск- Промышленные фильтры с гарантийным сроком 24 месяца производитель

- Фильтр карманный g4 цена

- Фильтр из нержавеющей стали с высокой пропускной способностью, элемент фильтра с активированным углем на заказ

- Поставщик фильтрующих систем для животноводческих комплексов

- Фильтр субвысокой эффективности w-образной формы цена

- Вытяжная решетка завод

- Корпус карманного фильтра производитель

- Фильтр карманный eu3 цена

- Термостойкий фильтр до 250°c

- Карманный фильтр для операционных производитель