Воздушный фильтр для чистых помещений завод

Когда слышишь про 'воздушный фильтр для чистых помещений завод', многие сразу представляют стерильные цеха с идеальными HEPA-фильтрами. Но на практике всё сложнее — видел достаточно объектов, где дорогое оборудование работало вхолостую из-за неправильного подбора фильтрующих материалов. Особенно в фармацевтических производствах, где класс чистоты А требует не просто сертификатов, а реальных испытаний в рабочих условиях.

Особенности проектирования фильтров для чистых помещений

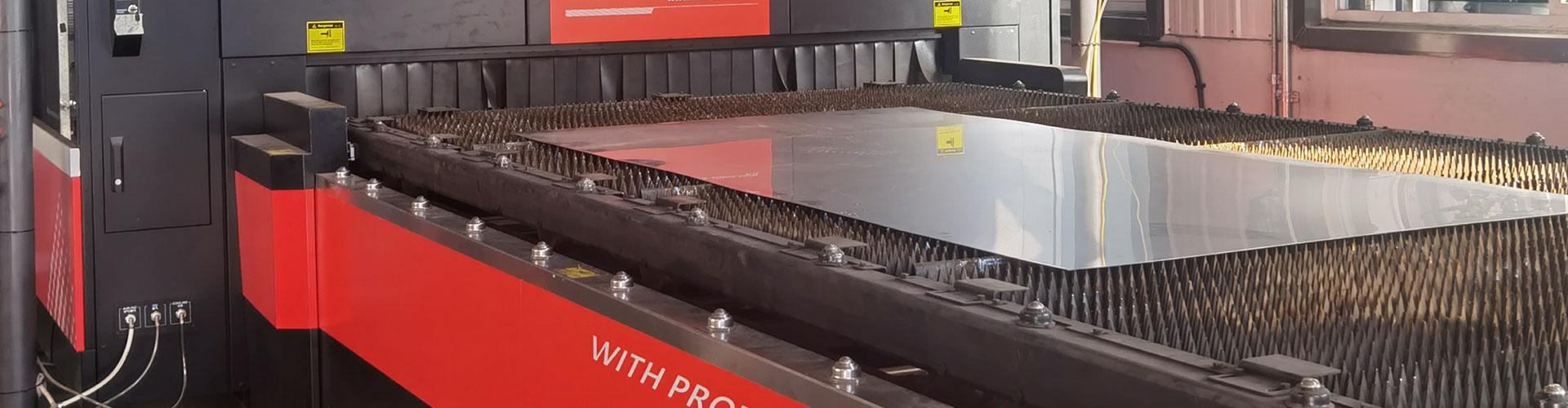

Наш завод в составе ООО 'Тяньцзинь Тунчан Цзюньци оборудование для очистки' начинал с простых угольных фильтров, но со временем перешёл к сложным системам для микроэлектроники. Помню, как в 2019 году мы столкнулись с заказом от производителя медицинских приборов — требовалось обеспечить стабильность давления в зоне сборки. Стандартные фильтры не подходили из-за вибраций оборудования.

Пришлось пересмотреть конструкцию рамки — вместо алюминия использовать композитный материал с демпфирующими прокладками. Это увеличило стоимость на 15%, но зато устранило проблему 'микротрещин' в местах крепления. Кстати, именно после этого случая мы начали активно сотрудничать с Научно-исследовательским институтом кондиционирования воздуха Китайского института строительных наук.

Сейчас на сайте https://www.tcfilter-group.ru можно увидеть наши разработки для фармацевтических предприятий — там есть интересные решения по каскадной фильтрации. Но честно говоря, не все они одинаково хорошо работают в условиях высокой влажности — об этом редко пишут в спецификациях.

Ошибки при выборе фильтрующих систем

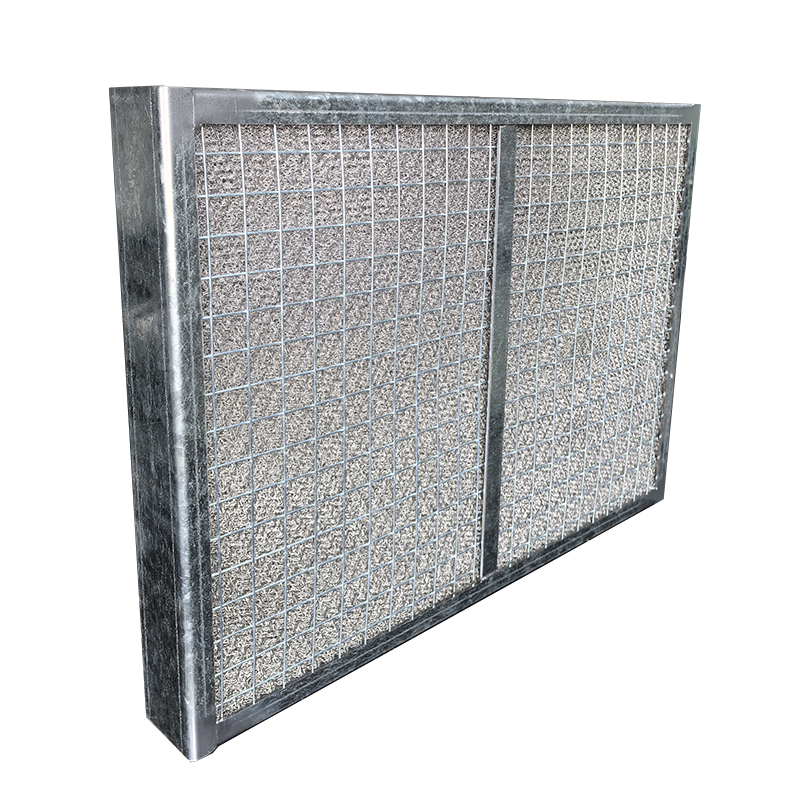

Частая ошибка — заказчики экономят на предфильтрах. Видел объект в Подмосковье, где стояли дорогие HEPA-фильтры, но менять их приходилось каждые полгода из-за отсутствия грубой очистки. При этом руководство жаловалось на 'некачественные фильтры', хотя проблема была в системе в целом.

Ещё один нюанс — разница в стандартах. Наше предприятие участвовало в разработке GB/T-13554, но в России часто требуют соответствия ГОСТ Р ЕН 1822-1. Это создаёт сложности при сертификации, особенно для фильтров ультранизкой проницаемости (ULPA). Мы обычно рекомендуем проводить натурные испытания на объекте — только так можно быть уверенным в соответствии классу чистоты.

Кстати, про ULPA-фильтры — многие недооценивают важность равномерности распределения воздуха. Даже идеальный фильтр не обеспечит нужную чистоту, если воздушные потоки организованы неправильно. Сталкивался с ситуацией, когда в операционной возникали локальные зоны турбулентности из-за ошибок в расчётах скорости потока.

Практические аспекты эксплуатации

Реальный срок службы фильтров редко соответствует заявленному. На химических производствах волокна забиваются специфическими аэрозолями, которые не улавливаются стандартными тестами. Мы как-то проводили исследование на заводе по производству полимеров — там фильтры теряли эффективность на 40% быстрее расчётного времени.

Сейчас в 'Тунчан Очистка' разработали систему мониторинга перепада давления с поправкой на температуру — это позволяет точнее прогнозировать замену. Но внедрять такие решения сложно — многие предприятия до сих пор ведут учёт 'на бумажке'.

Интересный случай был с пищевым комбинатом — там требовалось обеспечить чистоту в зоне фасовки специй. Проблема была в том, что мелкие частицы перца создавали электростатические помехи. Пришлось разрабатывать фильтры с антистатической пропиткой — стандартные решения не справлялись.

Технологические тонкости производства

При производстве фильтров для чистых помещений критически важен контроль качества на каждом этапе. Мы используем автоматизированную линию сборки, но ручной контроль всё равно остаётся — например, проверка герметичности рамок. Автоматика иногда пропускает микрощели в угловых соединениях.

Материал фильтрующей среды — отдельная тема. Стекловолокно до сих пор остаётся оптимальным для большинства задач, но для агрессивных сред переходим на мембранные материалы. Правда, их стоимость в 2-3 раза выше, и не все заказчики готовы к таким затратам.

Особенно сложно с фильтрами для помещений с изменяемым режимом работы — например, для исследовательских лабораторий. Там нагрузка может меняться в 5-6 раз в течение суток. Стандартные фильтры не всегда стабильно работают в таких условиях — приходится разрабатывать индивидуальные решения.

Перспективы развития отрасли

Сейчас много говорят про 'умные' фильтры с датчиками, но на практике это пока сложно внедрять. Видел экспериментальные образцы с беспроводным мониторингом — красиво, но дорого и не всегда надёжно. Для большинства предприятий важнее стабильность и ремонтопригодность.

Наше предприятие продолжает сотрудничество с научными институтами — в планах разработка фильтров с изменяемой пористостью. Но это пока на стадии исследований — есть проблемы с сохранением прочности конструкции при динамическом изменении параметров.

Если говорить о трендах — растёт спрос на компактные решения для модернизируемых производств. Часто нужно вписать систему очистки в существующие помещения без масштабной реконструкции. Для таких случаев мы разработали модульные фильтры блочного типа — они показали себя хорошо на нескольких объектах пищевой промышленности.

Реальные кейсы и выводы

Один из самых сложных проектов — очистные системы для производства оптических линз. Там требования к чистоте воздуха сочетаются с жёсткими ограничениями по вибрациям. Пришлось создавать гибридную систему с инерционными демпферами — стандартные решения не подходили.

Из неудач — помню проект для цеха покраски автомобилей. Рассчитали всё идеально, но не учли химический состав местной воды для промывки предфильтров — соли жёсткости вывели из строя систему за полгода. Пришлось переделывать всю схему водоподготовки.

Сейчас при подборе фильтров для чистых помещений мы всегда запрашиваем полный анализ всех технологических процессов — без этого даже самый качественный воздушный фильтр может не справиться с реальными условиями эксплуатации. Опыт показал, что универсальных решений не существует — каждый объект требует индивидуального подхода.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

FFU (фильтровентиляционный модуль)

FFU (фильтровентиляционный модуль) -

Возвратный / вытяжной воздухозаборник

Возвратный / вытяжной воздухозаборник -

Фильтр масляного тумана

Фильтр масляного тумана -

Сотовый химический фильтр

Сотовый химический фильтр -

Высокоэффективный приточный диффузор с жидкостным уплотнением

Высокоэффективный приточный диффузор с жидкостным уплотнением -

Фильтр средней эффективности F8 карманного типа

Фильтр средней эффективности F8 карманного типа -

Фильтр начальной эффективности G4 карманного типа

Фильтр начальной эффективности G4 карманного типа -

Высокоэффективный приточный потолочный модуль

Высокоэффективный приточный потолочный модуль -

Коробчатый химический фильтр

Коробчатый химический фильтр -

Фильтр средней эффективности F6 карманного типа

Фильтр средней эффективности F6 карманного типа -

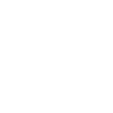

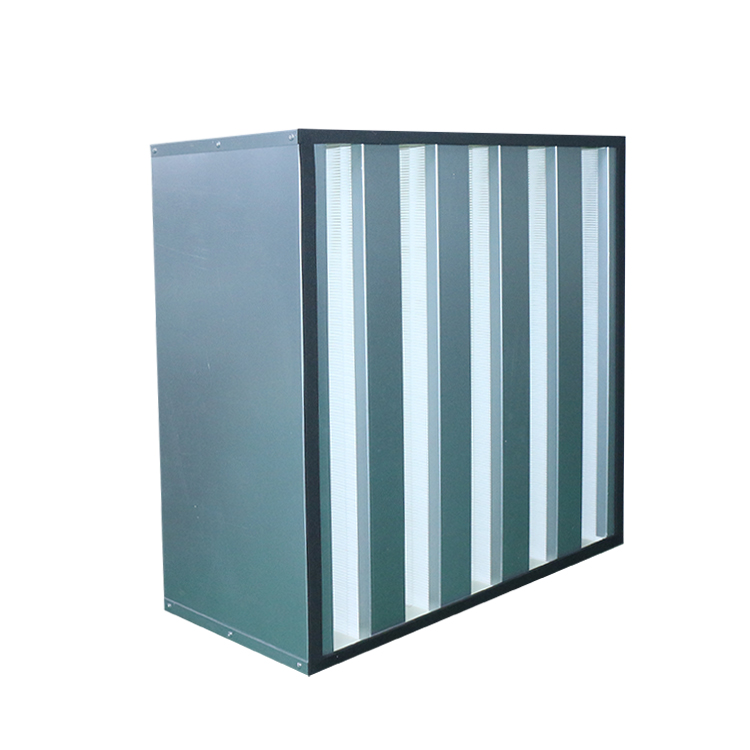

Коробчатый высокоэффективный фильтр

Коробчатый высокоэффективный фильтр -

Высокоэффективный фильтр с алюминиевыми перегородками

Высокоэффективный фильтр с алюминиевыми перегородками

Связанный поиск

Связанный поиск- Карманный фильтр начальноэффективный цена

- Панельные фильтры фолтер поставщик

- Карманный фильтр f9 цена

- Hepa-фильтр для фармацевтических производственных цехов поставщики

- Решетка вентиляционная пластиковая цена

- Фильтр карманный f5

- Ulpa — сверхвысокоэффективный фильтр завод

- Высокоэффективный фильтр для лабораторий биобезопасности p3/p4 поставщик

- Приточная решетка для чистого помещения класса iso 5 производители

- Бесплатные образцы hepa-фильтров для тестирования поставщик