Воздушный фильтр кондиционера завод

Итак, воздушный фильтр кондиционера завод – это, на первый взгляд, просто производство сетки. Но как бы там ни было, за этим стоит немало нюансов. Часто задаются вопросы: 'Какой материал лучше?', 'Как обеспечить долговечность?', 'Какие требования к очистке воздуха сейчас актуальны?'. И это правильно – просто 'сделать фильтр' уже недостаточно. Особенно в условиях растущего внимания к качеству воздуха в помещениях. Я бы сказал, что сейчас не просто делают фильтры, а создают системы фильтрации. И вот это уже совсем другой уровень.

Типы фильтров и выбор материалов

На рынке представлено огромное количество воздушных фильтров для кондиционеров, классифицированных по разным принципам: по степени очистки, по типу материала, по форме. Самые распространенные – это фильтры грубой очистки, тонкой очистки, угольные фильтры, HEPA-фильтры и фотокаталитические фильтры. Выбор конкретного типа зависит от задачи. Грубая очистка – это, конечно, предварительная защита от крупных частиц пыли и мусора. Но для удаления бактерий, вирусов и неприятных запахов нужна более серьезная фильтрация.

Что касается материалов... Традиционно используются синтетические нетканые материалы – полипропилен, полиэстер, нейлон. Они хорошо справляются с механической очисткой, достаточно долговечны и относительно недороги. Но у них есть свои ограничения. Например, они не обладают адсорбционными свойствами, то есть не способны поглощать запахи и газы. И тут на помощь приходят активированный уголь, который сейчас активно используется в фильтрах для удаления неприятных запахов и вредных веществ. Но, опять же, нужно учитывать его ресурс – уголь со временем насыщается и теряет свои свойства. При работе с фильтрами для промышленных объектов, где требуется высокая степень очистки, обычно используют фильтры из волоконных материалов, с добавлением различных химических добавок, которые увеличивают адсорбционные свойства. В последнее время, все чаще обращают внимание на композитные материалы – сочетание разных типов волокон и различных добавок, что позволяет добиться оптимального сочетания характеристик.

Один из самых больших вызовов – это обеспечение оптимального соотношения цена/качество. С одной стороны, хочется использовать самые дорогие и эффективные материалы. С другой – нужно учитывать бюджет клиента. Я помню один случай, когда нам предложили использовать очень дорогой фильтр с HEPA-фильтром для офисного здания. С технической точки зрения, это был отличный выбор, но стоимость его обслуживания (замены) была настолько высокой, что это не имело смысла. В итоге мы предложили более экономичный вариант – фильтр с многослойной структурой, сочетающий в себе элементы грубой и тонкой очистки, и он полностью удовлетворил потребности заказчика.

Проблемы производства и контроля качества

Один из самых распространенных проблем – это обеспечение однородности фильтрующего материала. Если материал нанесен неравномерно, то эффективность фильтра снижается. Для решения этой проблемы используются различные технологии нанесения – пропитка, напыление, грануляция. Но даже при использовании самых современных технологий, всегда есть риск появления дефектов. Поэтому очень важен строгий контроль качества на всех этапах производства.

Контроль качества включает в себя несколько этапов: визуальный осмотр, тестирование на прочность и износостойкость, измерение эффективности фильтрации (например, с помощью пылеподавляющих испытаний). Важно также контролировать соответствие фильтра заявленным характеристикам, указанным в технической документации. В частности, необходимо проверять пористость, плотность, дебит воздуха и другие параметры. Особое внимание уделяется контролю герметичности – если фильтр протекает, то он теряет свои свойства и может загрязнять воздух в помещении.

В процессе производства часто возникают проблемы с усадкой материала. Особенно это актуально для фильтров из синтетических материалов. Если усадка происходит неравномерно, то фильтр деформируется и теряет свою эффективность. Чтобы избежать этой проблемы, необходимо тщательно контролировать процесс сушки и стабилизации материала. Иногда требуется использовать специальные добавки, которые предотвращают усадку. Это, конечно, добавляет сложности, но в конечном итоге позволяет получить более качественный продукт.

Технологические аспекты и инновации

В последние годы наблюдается активное развитие новых технологий в области производства фильтров для кондиционеров. Например, появляется все больше фильтров с антибактериальными и антивирусными свойствами. Это достигается путем добавления в фильтрующий материал серебряных ионов или других антимикробных добавок. Также активно разрабатываются фильтры с функцией самоочистки – они способны удалять загрязнения из воздуха с помощью ультрафиолетового излучения или других методов. И хотя эти технологии пока еще не получили широкого распространения, они обещают стать важным направлением развития отрасли в будущем.

Нельзя не упомянуть о автоматизации производства. В современных фильтр-заводах используется современное оборудование – автоматические линии нанесения фильтрующего материала, системы контроля качества, роботизированные комплексы для упаковки. Автоматизация позволяет повысить производительность, снизить затраты и обеспечить более высокое качество продукции. Однако, внедрение автоматизации требует значительных инвестиций и квалифицированного персонала.

Одним из важных аспектов является оптимизация логистики. Фильтры для кондиционеров – это достаточно объемный товар, и его транспортировка может быть довольно сложной и дорогостоящей. Поэтому важно выбирать надежных логистических партнеров, которые могут обеспечить своевременную доставку продукции в любую точку мира. Важно также учитывать требования к хранению фильтров – они должны храниться в сухом и прохладном месте, чтобы не потерять свои свойства.

Опыт и ошибки

У нас однажды была серьезная проблема с производством фильтров для крупного торгового центра. Проблема заключалась в том, что фильтры быстро забивались пылью, что приводило к снижению производительности системы кондиционирования и увеличению затрат на обслуживание. После анализа ситуации мы выяснили, что проблема была связана с недостаточной плотностью фильтрующего материала и неправильным выбором типа волокон. Для решения этой проблемы мы изменили технологию нанесения материала и использовали более плотные волокна. В результате удастся значительно увеличить срок службы фильтров и снизить затраты на обслуживание.

Еще одна ошибка, которую мы совершили в прошлом, – это недооценка важности контроля качества сырья. В один из случаев мы получили партию полипропиленового материала низкого качества, что привело к производству бракованных фильтров. Это вызвало значительные убытки и недовольство клиентов. С тех пор мы уделяем особое внимание выбору поставщиков сырья и проводим тщательный входной контроль качества.

В заключение хочу сказать, что производство воздушных фильтров для кондиционеров – это достаточно сложная и ответственная задача. Для успешного решения этой задачи необходимо учитывать множество факторов – от выбора материалов до контроля качества продукции. И, конечно, необходимо постоянно следить за новыми технологиями и тенденциями в отрасли. Только в этом случае можно производить фильтры, которые будут соответствовать самым высоким требованиям и обеспечивать комфортный микроклимат в помещениях.

Влияние современных систем управления зданием (BMS)

Современные системы BMS играют все более важную роль в управлении системами кондиционирования воздуха, и, следовательно, в выборе и обслуживании воздушных фильтров кондиционеров. BMS позволяет отслеживать параметры воздуха (температура, влажность, концентрация пыли и других загрязняющих веществ) в режиме реального времени, что позволяет оптимизировать работу системы фильтрации. Например, можно настроить систему так, чтобы фильтры заменялись не по фиксированному графику, а в зависимости от степени загрязнения воздуха.

Внедрение BMS также позволяет автоматизировать процесс управления фильтрами, что снижает затраты на обслуживание и повышает эффективность работы системы кондиционирования. BMS может автоматически заказывать новые фильтры, когда их запас заканчивается, и отслеживать сроки их замены. Это позволяет избежать простоев системы кондиционирования и обеспечивает бесперебойную работу.

Однако, внедрение BMS требует значительных инвестиций и квалифицированного персонала. Кроме того, BMS должна быть правильно настроена и интегрирована с другими системами управления зданием. Неправильная настройка BMS может привести к неэффективной работе системы фильтрации и увеличению затрат на обслуживание.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Панельный начальный фильтр в бумажной рамке

Панельный начальный фильтр в бумажной рамке -

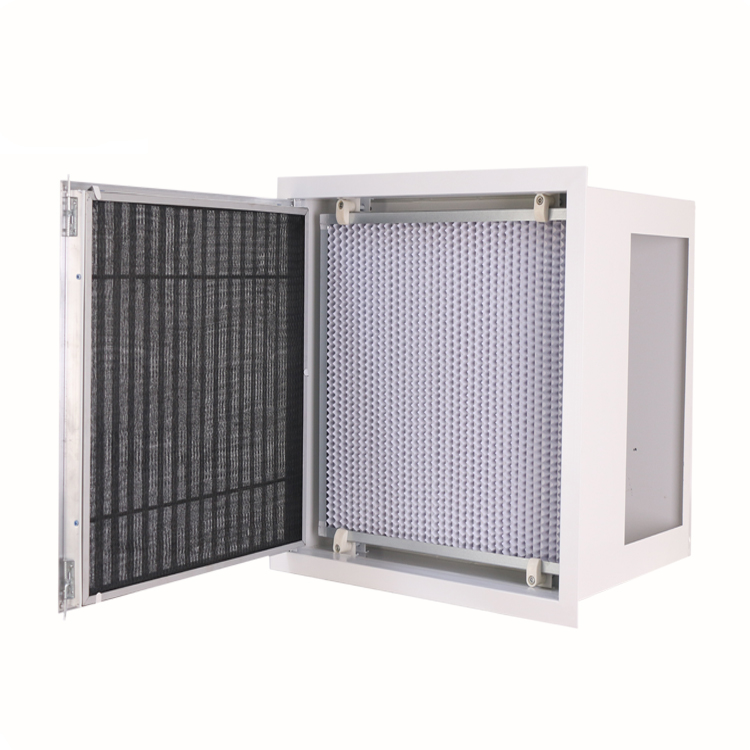

Очистной фильтровальный короб

Очистной фильтровальный короб -

Панельный фильтр начальной эффективности моющийся

Панельный фильтр начальной эффективности моющийся -

Фильтрующий участок воздуховода

Фильтрующий участок воздуховода -

Возвратный / вытяжной воздухозаборник

Возвратный / вытяжной воздухозаборник -

Фильтр средней эффективности F5 карманного типа

Фильтр средней эффективности F5 карманного типа -

Фильтр грубой очистки с моющейся нейлоновой сеткой

Фильтр грубой очистки с моющейся нейлоновой сеткой -

Химический фильтр карманного типа

Химический фильтр карманного типа -

Фильтр грубой очистки с моющейся алюминиевой сеткой

Фильтр грубой очистки с моющейся алюминиевой сеткой -

Высокоэффективный приточный диффузор с жидкостным уплотнением

Высокоэффективный приточный диффузор с жидкостным уплотнением -

Высокоэффективный фильтр с жидкостным уплотнением

Высокоэффективный фильтр с жидкостным уплотнением -

Фильтр средней эффективности F9 карманного типа

Фильтр средней эффективности F9 карманного типа

Связанный поиск

Связанный поиск- Промышленный карманный фильтр средней эффективности поставщики

- Промышленный карманный фильтр средней эффективности цена

- Панельный каркасный фильтр поставщики

- Панельные фильтры для вентиляции фолтер производитель

- Чистая комнатаустановка высокоэффективных фильтров производители

- Фильтр для чистых комнат с ламинарным потоком завод

- Воздушный фильтр начальноэффективный поставщики

- Высокоэффективный фильтр для чистых помещений класса а по gmp цена

- Черный активированный угольный воздушный фильтр для системы hvac поставщики

- Кастомизированная система hvac, фильтровальная коробка для свежего воздуха цена