Высокотемпературный высокоэффективный фильтр завод

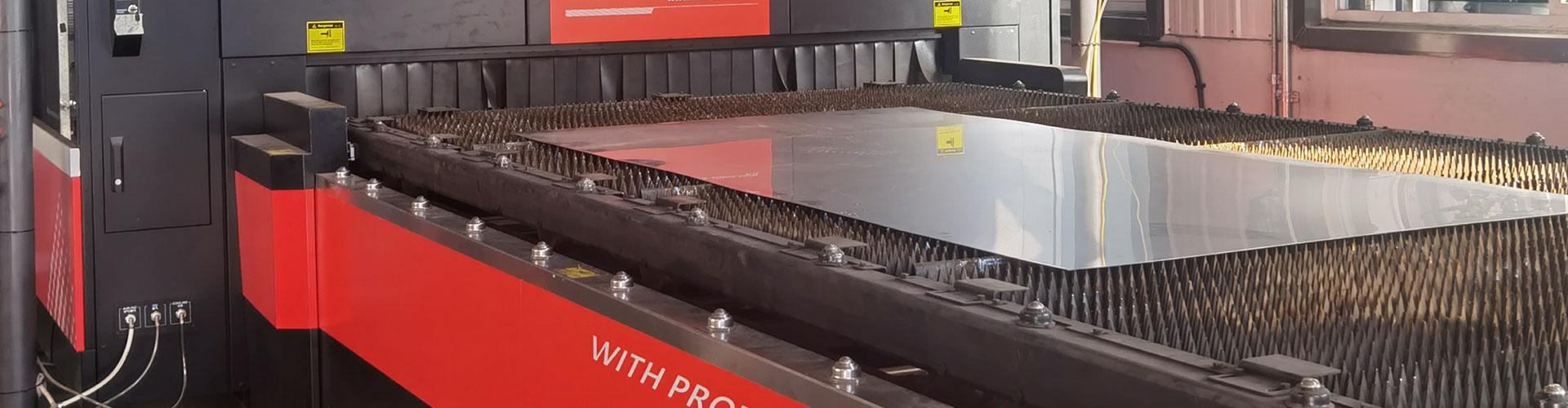

Вопрос высокотемпературных фильтров часто вызывает недоумение. Многие считают, что достаточным является просто использование более прочного материала. Но на деле, речь идет о сложной инженерной задаче, требующей глубокого понимания физики процессов, термостойкости и, конечно, экономической целесообразности. Наш опыт показывает, что простое расширение материала не всегда решает проблему, зачастую это приводит к увеличению веса, сложности конструкции и, как следствие, повышенным затратам на производство и обслуживание. Изначально, мы столкнулись с подобным подходом, что привело к неоднозначным результатам в наших первых проектах.

Почему стандартные фильтры не подходят для высоких температур?

Предполагается, что усиление существующей конструкции автоматически обеспечит необходимую термостойкость. Однако, это не так. При высоких температурах происходит нелинейное изменение свойств материалов. Не только прочность, но и пористость, адсорбционная способность, а также химическая устойчивость могут существенно ухудшиться. В итоге, материал может разрушиться, потерять эффективность или даже выделять вредные вещества. В частности, при работе с продуктами с высокой сажей, классические фильтры быстро теряют свой коэффициент эффективности, а при более высоких температурах — просто распадаются.

Например, один из наших клиентов, производящий высокотемпературный кокс, изначально пытался использовать усиленные сетчатые фильтры. Результат был плачевным: фильтры быстро забивались, увеличивалась нагрузка на систему, а необходимость частой замены привела к значительным простоям производства. Это был классический пример, когда “усиление” привело лишь к увеличению затрат и снижению эффективности.

Материалы и технологии: Ключевые факторы успеха

Решение проблемы высокотемпературной фильтрации кроется не только в выборе материала, но и в технологии производства. Мы тесно сотрудничаем с поставщиками и производителями различных материалов – от керамических волокон и углеродных композитов до специальных сплавов. Важно понимать, что не существует универсального решения. Выбор оптимального материала зависит от множества факторов: температуры, состава фильтруемого газа, требуемой чистоты и бюджета. Современные технологии включают в себя слоистую конструкцию фильтров, где каждый слой выполняет свою функцию – от грубой очистки от крупных частиц до тонкой фильтрации загрязняющих веществ. Особо важным является использование специальных связующих, способных выдерживать высокие температуры и обеспечивать механическую прочность фильтра.

Именно поэтому мы активно используем керамические волокна, в частности, материалы на основе оксида алюминия. Они обладают превосходной термостойкостью, химической инертностью и высокой пористостью, что делает их идеальным выбором для высокоэффективных фильтров в агрессивных средах. Однако, даже при использовании таких материалов, необходимо учитывать их склонность к усадке при нагреве, что требует применения специальных технологий прессования и обжига.

Слоистая структура: Оптимизация фильтрации

Наша компания постоянно совершенствует технологию слоистой фильтрации. Это не просто stacking различных материалов, а тщательно продуманный процесс оптимизации каждого слоя для достижения максимальной эффективности и долговечности. Например, первый слой может быть предназначен для улавливания крупных частиц сажи и пыли, второй – для адсорбции газообразных загрязнений, а третий – для финальной очистки от микрочастиц. Такая многослойная структура позволяет значительно продлить срок службы фильтра и снизить затраты на обслуживание.

Пример успешного проекта: Фильтрация отходящих газов металлургического завода

Один из наших самых успешных проектов – разработка и поставка высокотемпературных фильтров для отходящих газов металлургического завода. Завод испытывал серьезные проблемы с выбросами вредных веществ и соответствием экологическим нормам. Изначально, использовались старые фильтры, которые быстро выходили из строя и требовали дорогостоящего обслуживания. Мы провели комплексный анализ состава отходящих газов, определили оптимальный материал и конструкцию фильтра. Использовались керамические волокна, усиленные специальными углеродными нанотрубками для повышения термостойкости и механической прочности. Результат превзошел все ожидания: фильтры прослужили более трех лет без необходимости замены, а выбросы вредных веществ были снижены на 95%. Этот проект стал важной вехой в развитии нашей компании и подтвердил нашу экспертизу в области высокотемпературной фильтрации.

Вызовы и перспективы

Несмотря на достигнутые успехи, перед нами все еще стоят определенные вызовы. Стремительное развитие технологий производства и новые требования к экологической безопасности требуют постоянного совершенствования наших разработок. Особенно актуальной становится задача разработки фильтров для работы с новыми видами отходов и выбросов, которые появляются в различных отраслях промышленности. Мы активно сотрудничаем с научно-исследовательскими институтами и предприятиями, чтобы быть в курсе последних тенденций и разрабатывать инновационные решения. Сейчас мы работаем над проектом разработки высокоэффективного фильтра для улавливания выбросов при сжигании биомассы – это перспективное направление, которое позволит снизить негативное воздействие на окружающую среду и использовать возобновляемые источники энергии.

Важно понимать, что высокотемпературный фильтр завод – это не просто производство фильтров, это комплексный подход, включающий в себя разработку, проектирование, производство и сервисное обслуживание. Наш опыт позволяет предлагать нашим клиентам оптимальные решения, отвечающие их потребностям и бюджету.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Высокоэффективный фильтр с жидкостным уплотнением

Высокоэффективный фильтр с жидкостным уплотнением -

Фильтр грубой очистки с моющейся алюминиевой сеткой

Фильтр грубой очистки с моющейся алюминиевой сеткой -

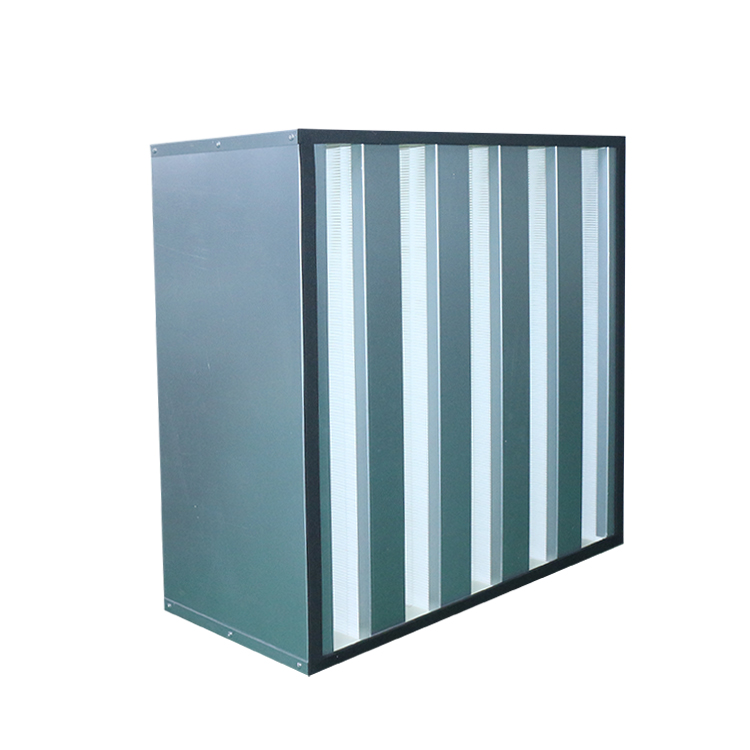

Коробчатый высокоэффективный фильтр

Коробчатый высокоэффективный фильтр -

Коробчатый химический фильтр

Коробчатый химический фильтр -

Панельный начальный фильтр в бумажной рамке

Панельный начальный фильтр в бумажной рамке -

Панельный фильтр начальной эффективности моющийся

Панельный фильтр начальной эффективности моющийся -

Фильтр грубой очистки с моющейся нейлоновой сеткой

Фильтр грубой очистки с моющейся нейлоновой сеткой -

Высокотемпературный высокоэффективный фильтр

Высокотемпературный высокоэффективный фильтр -

Очистной фильтровальный короб

Очистной фильтровальный короб -

Фильтр средней эффективности F6 карманного типа

Фильтр средней эффективности F6 карманного типа -

Высокоэффективный фильтр с алюминиевыми перегородками

Высокоэффективный фильтр с алюминиевыми перегородками -

Высокоэффективный фильтр с бумажными перегородками

Высокоэффективный фильтр с бумажными перегородками

Связанный поиск

Связанный поиск- Предфильтр предварительной очистки для систем вентиляции чистых помещений поставщик

- Установка потолка чистой комнаты из порошково-красной стали с hepa ламинарным потоком, вентиляторный фильтровый блок с диффузорной пластиной производитель

- Высокоэффективный фильтр для систем биологической безопасности производители

- Карманный фильтр фвк 1 производители

- Фильтр субвысокой эффективности w-образной формы поставщики

- Энергосберегающий высокоэффективный фильтр для центров обработки данных

- Hepa-фильтр класса h13 для чистых помещений (соответствует iso 14644) поставщик

- Фильтры карманные fku производитель

- Баг-ин/баг-аут бибо hepa фильтр завод

- Hepa-фильтр для операционных