Высокоэффективный фильтр для систем биологической безопасности завод

Когда говорят про биофильтры для заводов, многие сразу представляют себе нечто вроде HEPA-блоков из медполиклиник — и это первая ошибка. В промусловиях речь идет не просто о степени очистки, а о сочетании стойкости к агрессивным средам, перепадам давления и совместимости с промышленными вентиляционными установками. Мы в свое время начинали с адаптации медицинских фильтров для фармпроизводства, и первые же месяцы показали: стандартные каркасы разбухают от постоянной влажности, а уплотнители теряют герметичность после циклов дезинфекции.

От лаборатории до цеха: почему стандарты не всегда работают

Участие в разработке GB/T-13554 дало нам важный урок: лабораторные испытания и реальная эксплуатация — это два разных мира. Помню, как на одном из фармацевтических заводов под Санкт-Петербургом фильтры, идеально показавшие себя в тестах, начали 'потеть' на стыках после третьей стерилизации паром. Оказалось, проблема не в материале мембраны, а в разном коэффициенте теплового расширения рамки и уплотнителя.

Совместная работа с Научно-исследовательским институтом кондиционирования воздуха позволила создать композитные материалы для рамок, но пришлось пересмотреть сам подход к проектированию. Например, в высокоэффективный фильтр для биореакторов теперь закладываем запас по сопротивлению на 15% выше расчетного — именно столько 'съедают' регулярные химические обработки.

Особенно сложно было с системами для производства вакцин, где к чистому помещению предъявляются требования не только по частицам, но и по микробной обсемененности. Тут пригодился опыт ООО 'Тяньцзинь Тунчан Цзюньци оборудование для очистки' — их разработки по антимикробной пропитке фильтрующих материалов мы адаптировали под российские нормы.

Типичные ошибки при интеграции в существующие системы

Чаще всего проблемы начинаются, когда пытаются установить фильтр для систем биологической безопасности в вентиляцию, рассчитанную на общепромышленные нагрузки. Был случай на заводе белковых препаратов в Калуге: заказчик купил сертифицированные фильтры, но не учел вибрацию от компрессоров — через полгода появились микротрещины в местах крепления.

Теперь всегда рекомендуем проводить вибродиагностику перед монтажом. Кстати, на сайте https://www.tcfilter-group.ru есть неплохой калькулятор для предварительных расчетов, но живые замеры он не заменит.

Еще один нюанс — совместимость с системами мониторинга. Современные заводские линии требуют непрерывного контроля перепада давления, а некоторые европейские датчики 'не видят' китайские фильтры. Пришлось разрабатывать переходные протоколы — это та работа, о которой редко пишут в спецификациях.

Кейс: реконструкция очистных систем на биокомбинате

В 2021 году переоснащали систему вентиляции на предприятии по производству ферментов в Новосибирске. Существующие фильтры меняли каждые 4 месяца из-за забивания белковыми взвесями. После установки каскадной системы с предварительной коагуляцией и фильтрами с гидрофобной мембраной интервал замены удалось увеличить до 14 месяцев.

Интересно, что изначально предлагали стандартное решение с H14, но детальный анализ показал: достаточно H13 с дополнительной противоадгезионной обработкой. Экономия для завода составила около 300 тыс рублей в год только на замене фильтров.

Этот опыт подтвердил, что для биологической безопасности важнее не максимальная степень очистки, а правильно подобранная комбинация технологий. Иногда два фильтра класса H13 работают надежнее одного H14, особенно при неравномерной нагрузке.

Эволюция материалов: от стекловолокна к наноструктурам

Долгое время стекловолокно было единственным вариантом для высокоэффективных фильтров, но в последние пять лет появились интересные альтернативы. Например, мембраны из политетрафторэтилена с нанопорами — они лучше переносят многократную стерилизацию, но требуют особых условий транспортировки.

В ООО 'Тяньцзинь Тунчан Цзюньци' экспериментируют с модифицированным полипропиленом — материал дешевле PTFE, но сохраняет устойчивость к большинству дезинфектантов. Правда, пока не решена проблема с электростатикой: в сухих помещениях такие фильтры быстро теряют заряд.

Сейчас тестируем гибридные решения для объектов с переменной влажностью. Предварительные результаты обнадеживают: комбинированный материал на основе целлюлозы и синтетических волокон показывает стабильность в диапазоне влажности 30-80%.

Проблемы сертификации в ЕАЭС

С российскими техрегламентами возник неожиданный нюанс: фильтры для систем биологической безопасности должны одновременно соответствовать требованиям к медтехнике и промоборудованию. Это создает сложности при таможенном оформлении — приходится проводить двойные испытания.

Наш институт-партнер помогает оформлять документацию по единым стандартам, но каждый новый тип фильтра требует отдельных согласований. Особенно сложно с фильтрами для генной инженерии — там до сих пор нет четких нормативов по улавливанию аэрозолей с фрагментами ДНК.

Практические рекомендации по эксплуатации

На основе накопленного опыта сформировали простые правила: во-первых, никогда не экономить на предфильтрах. Замена грубого фильтра в 10 раз дешевле ремонта высокоэффективного. Во-вторых, вести журнал падения давления — его динамика лучше любых датчиков показывает состояние системы.

Для химически агрессивных сред рекомендуем фильтры с алюминиевыми рамками — они хоть и дороже оцинкованной стали, но не корродируют при контакте с парами кислот. Проверяли на заводе витаминов в Щелково: после перехода на алюминий межсервисный интервал увеличился с 8 до 22 месяцев.

Важный момент — обучение персонала. Часто вижу, как техники при монтаже снимают защитную пленку голыми руками, оставляя жировые следы. Это снижает эффективность первого же фильтра в цепи на 15-20%. Теперь проводим обязательные инструктажи с демонстрацией последствий.

Перспективы и ограничения

Сейчас активно развивается направление 'умных' фильтров с RFID-метками для отслеживания ресурса. Но в реальных условиях метки часто выходят из строя при высоких температурах. Возможно, стоит вернуться к механическим индикаторам — менее технологично, зато надежнее.

Еще одна проблема — утилизация. Использованные фильтры с биозагрязнениями требуют специальной обработки, а incineration-печи есть не на каждом предприятии. Приходится заключать отдельные договоры с лицензированными компаниями, что увеличивает стоимость жизненного цикла.

Несмотря на все сложности, рынок растет — особенно в сегменте модульных решений для модернизации существующих производств. Главное, чтобы проектировщики понимали: высокоэффективный фильтр это не просто 'коробка с мембраной', а сложная инженерная система, требующая комплексного подхода.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

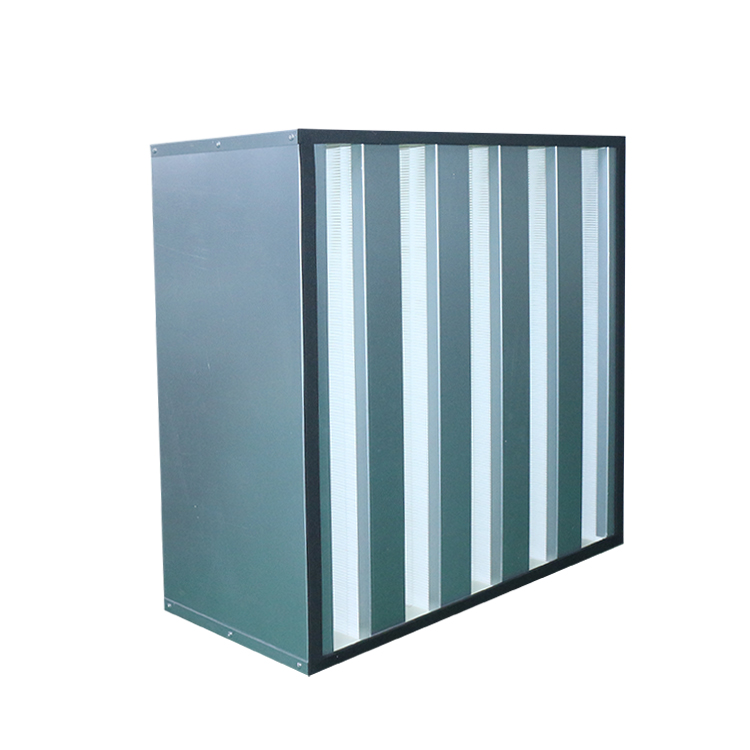

Коробчатый высокоэффективный фильтр

Коробчатый высокоэффективный фильтр -

Высокоэффективный фильтр с алюминиевыми перегородками

Высокоэффективный фильтр с алюминиевыми перегородками -

Высокоэффективный приточный диффузор с механическим уплотнением

Высокоэффективный приточный диффузор с механическим уплотнением -

Фильтр масляного тумана

Фильтр масляного тумана -

Высокоэффективный фильтр с жидкостным уплотнением

Высокоэффективный фильтр с жидкостным уплотнением -

Фильтр средней эффективности F9 карманного типа

Фильтр средней эффективности F9 карманного типа -

Фильтр средней эффективности F7 карманного типа

Фильтр средней эффективности F7 карманного типа -

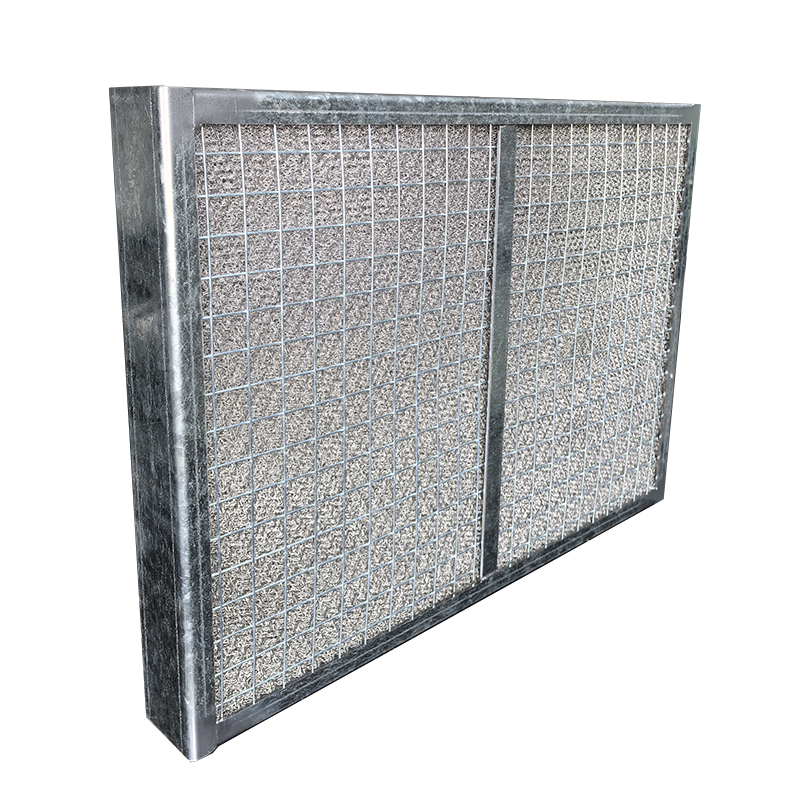

Панельный фильтр начальной эффективности с одним сетчатым покрытием с одной стороны и складкой (моющийся)

Панельный фильтр начальной эффективности с одним сетчатым покрытием с одной стороны и складкой (моющийся) -

Фильтр грубой очистки с моющейся нейлоновой сеткой

Фильтр грубой очистки с моющейся нейлоновой сеткой -

Сотовый химический фильтр

Сотовый химический фильтр -

Фильтр субвысокой эффективности W-образный

Фильтр субвысокой эффективности W-образный -

Фильтр средней эффективности F5 карманного типа

Фильтр средней эффективности F5 карманного типа

Связанный поиск

Связанный поиск- Карманный фильтр eu4 цена

- Фильтр для операционных производитель

- Угольный фильтр с активированным углем завод

- Карманный фильтр f8 производитель

- Жалюзийная решётка поставщики

- Карманный фильтр f9 поставщики

- Приточный фильтрующий модуль для чистых помещений класса iso 5

- Карманный фильтр f7 завод

- Секция карманных фильтров производители

- Воздушный фильтр для серверных помещений поставщик