Высокоэффективный фильтр с портом для тестирования dop завод

В последнее время наблюдается повышенный интерес к высокоэффективным фильтрам, особенно в тех отраслях, где чистота воздуха – критический фактор. Часто возникают вопросы о контроле эффективности этих фильтров непосредственно на производстве. Многие заказывают фильтры, ориентируясь только на заявленные характеристики, а потом сталкиваются с реальностью, когда результат не соответствует ожиданиям. Стандартный контроль, вроде измерения давления в притоке и вытоке, дает лишь общую картину, но не позволяет оценить реальную герметичность фильтра и его способность улавливать специфичные загрязнения. Я бы сказал, что эта неполнота контроля – одна из основных проблем, с которой мы сталкиваемся.

Проблема контроля эффективности и необходимость порта для тестирования

В индустрии очистки воздуха, особенно в производственных процессах, где важна стабильность и предсказуемость, важна не просто заявленная эффективность, а ее воспроизводимость. Зачастую, DOP (добавленная оптическая плотность) – ключевой параметр, определяющий эффективность фильтра в улавливании мелких частиц. Проблема в том, что стандартные методы контроля, как я уже упоминал, часто не учитывают нюансы реальной эксплуатации. Например, изменение давления на фильтре, просадки материала, наличие влаги – все это влияет на его эффективность, но не отражается в простых измерениях давления.

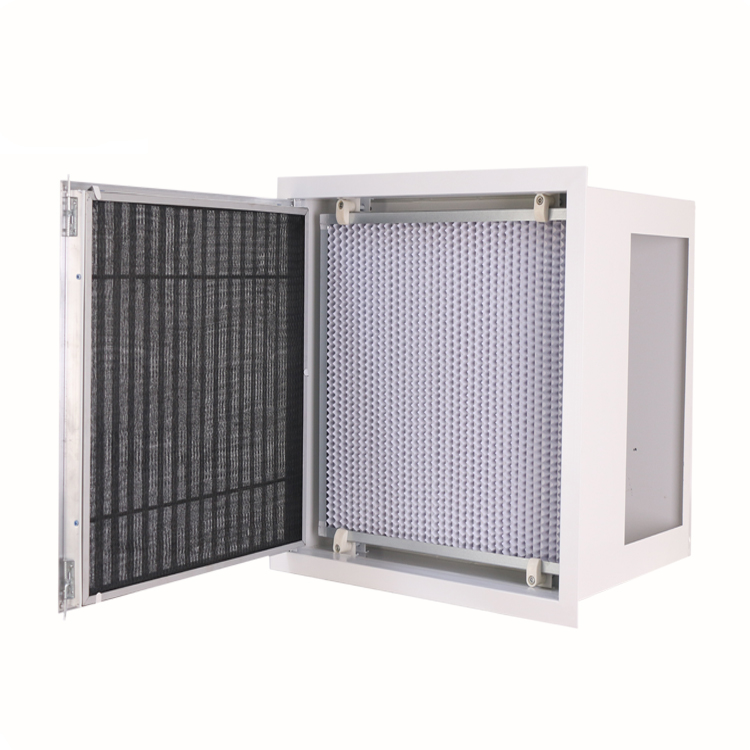

Именно поэтому появление порта для тестирования DOP в конструкции фильтра стало большим шагом вперед. Он позволяет провести локальный тест, не снимая фильтр с системы, что экономит время и ресурсы. Ранее, для получения достоверных данных, приходилось разбирать фильтр, проводить испытания в лаборатории, а потом собирать его обратно. Это – дополнительные затраты и потенциальный риск повреждения фильтра. Но теперь, благодаря такой простой, но важной детали, мы можем получить информацию о реальной эффективности фильтра в процессе работы.

Пример из практики: производство микроэлектроники

Например, недавно мы работали с производителем микроэлектроники. Им требовался высокоэффективный фильтр для очистки воздуха в помещении, где происходит сборка чувствительных компонентов. Они заказывали фильтры, основываясь на заявленной эффективности HEPA-фильтров, но потом столкнулись с проблемой – в процессе эксплуатации эффективность снижалась. Оказывается, изначально закупленные фильтры были не совсем адаптированы к специфическим условиям производства: повышенная влажность, наличие пыли от обработки материалов.

Мы предложили им фильтры с портом для тестирования DOP. После установки фильтров в систему, мы провели несколько измерений непосредственно на месте, используя портативное устройство для тестирования. Полученные данные показали, что начальная эффективность, заявленная производителем, не соответствовала реальной. Мы скорректировали параметры фильтра, и после этого эффективность значительно улучшилась. Этот опыт показал, насколько важно иметь возможность контролировать эффективность фильтра в процессе эксплуатации. Просто иметь сертификат соответствия – недостаточно.

Встречающиеся трудности и возможные решения

Несмотря на очевидные преимущества, использование порта для тестирования DOP не всегда лишено трудностей. Например, важно правильно выбрать устройство для тестирования. Не все устройства одинаково точны, и от качества измерения напрямую зависит достоверность результатов. Кроме того, необходимо учитывать, что результаты тестов, проведенных в полевых условиях, могут немного отличаться от результатов, полученных в лабораторных условиях. Поэтому, важно проводить регулярные тесты и сравнивать результаты с базовыми данными, полученными при сертификации фильтра.

Еще один момент, который стоит учитывать – правильное подключение порта. Он должен быть надежно загерметизирован, чтобы избежать утечки воздуха и искажения результатов измерений. Использование качественных соединителей и правильная установка порта – важные условия для получения точных данных. Иногда, мы сталкиваемся с ситуациями, когда порт не установлен правильно, из-за чего измерения дают неверные результаты. Это, конечно, неприятно, но вполне решаемо.

Альтернативные методы контроля и их ограничения

Помимо порта для тестирования DOP, существуют и другие методы контроля эффективности фильтров. Например, измерение давления на фильтре, анализ воздушного потока, визуальный осмотр. Однако, все эти методы имеют свои ограничения. Измерение давления дает лишь общее представление о степени загрязнения фильтра, но не позволяет определить, какие именно частицы он улавливает. Анализ воздушного потока требует специального оборудования и квалифицированного персонала. Визуальный осмотр – самый простой, но и самый ненадежный метод, так как он не позволяет оценить эффективность улавливания мелких частиц.

Поэтому, порт для тестирования DOP, на мой взгляд, является наиболее эффективным и практичным способом контроля эффективности фильтра на производстве. Он позволяет получить достоверные данные о реальной эффективности фильтра в процессе эксплуатации и своевременно выявить проблемы, которые могут повлиять на качество воздуха.

Выводы и перспективы

В заключение, хотел бы отметить, что высокоэффективные фильтры с портом для тестирования DOP – это не просто модный тренд, а реальная необходимость для многих отраслей промышленности. Они позволяют контролировать эффективность фильтра непосредственно на месте, что экономит время и ресурсы, а главное – обеспечивает стабильность и предсказуемость производственного процесса. Наш опыт показывает, что использование таких фильтров может значительно повысить качество воздуха и снизить риск возникновения проблем, связанных с загрязнением.

Мы продолжаем работать над улучшением конструкции фильтров и разработкой новых методов контроля эффективности. В перспективе планируем интегрировать портативные устройства для тестирования DOP в наши комплекты фильтров, чтобы обеспечить нашим клиентам максимальное удобство и простоту использования. Потому что, в конечном счете, наша цель – предоставить решения, которые реально работают и соответствуют потребностям наших клиентов.

Для получения дополнительной информации о фильтрах и оборудовании для очистки воздуха, посетите наш сайт: https://www.tcfilter-group.ru. Мы также сотрудничаем с Научно-исследовательским институтом кондиционирования воздуха Китайского института строительных наук, разрабатывая и производя фильтрующую продукцию, соответствующую требованиям национального стандарта GB/T-13554.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Химический фильтр карманного типа

Химический фильтр карманного типа -

Фильтр грубой очистки с моющейся нейлоновой сеткой

Фильтр грубой очистки с моющейся нейлоновой сеткой -

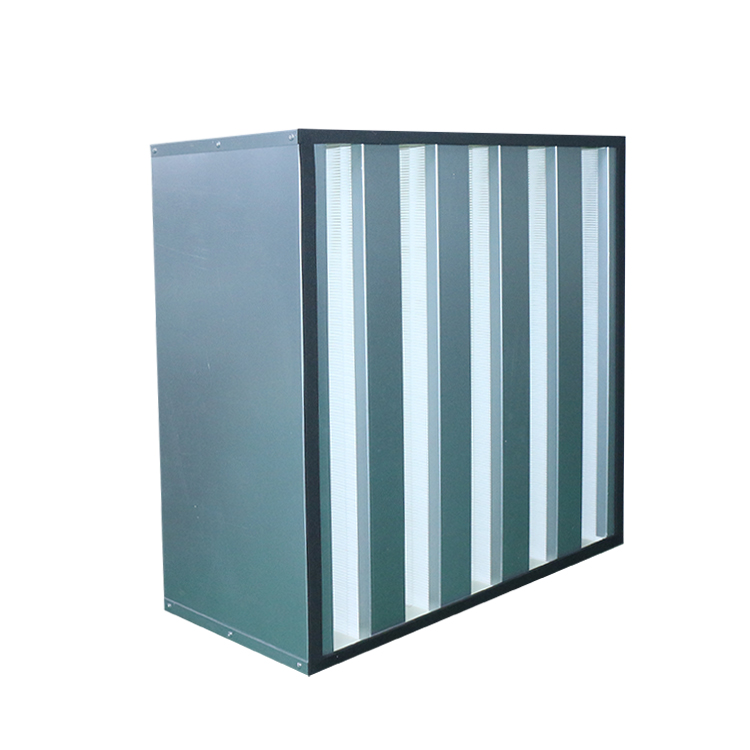

Коробчатый высокоэффективный фильтр

Коробчатый высокоэффективный фильтр -

Высокоэффективный фильтр с бумажными перегородками

Высокоэффективный фильтр с бумажными перегородками -

Возвратный / вытяжной воздухозаборник

Возвратный / вытяжной воздухозаборник -

Высокоэффективный фильтр с алюминиевыми перегородками

Высокоэффективный фильтр с алюминиевыми перегородками -

Высокотемпературный высокоэффективный фильтр

Высокотемпературный высокоэффективный фильтр -

Высокоэффективный приточный потолочный модуль

Высокоэффективный приточный потолочный модуль -

Коробчатый химический фильтр

Коробчатый химический фильтр -

Панельный начальный фильтр в бумажной рамке

Панельный начальный фильтр в бумажной рамке -

Фильтр средней эффективности F5 карманного типа

Фильтр средней эффективности F5 карманного типа -

Панельный фильтр начальной эффективности моющийся

Панельный фильтр начальной эффективности моющийся

Связанный поиск

Связанный поиск- Фильтрационная установка с вентилятором, обеспечивающая высокоэффективную фильтрацию для оптимального качества воздуха завод

- Алюминиевый нейлоновый фильтр для очистки воздуха цена

- Карманный фильтр поставщики

- Высокоэффективный фильтр низкого сопротивления (δp≤50па)

- Фильтр из нержавеющей стали с высокой пропускной способностью, элемент фильтра с активированным углем на заказ поставщик

- Синтетический карманный фильтр eu4 поставщики

- Панельный фильтр фвп 1 завод

- Карманный фильтр f9 цена

- Фильтр карманный g4 завод

- Высокоэффективный фильтр с автоматизированной проверкой целостности поставщики