Оптовая проволочная сетка демистер для массового переноса завод

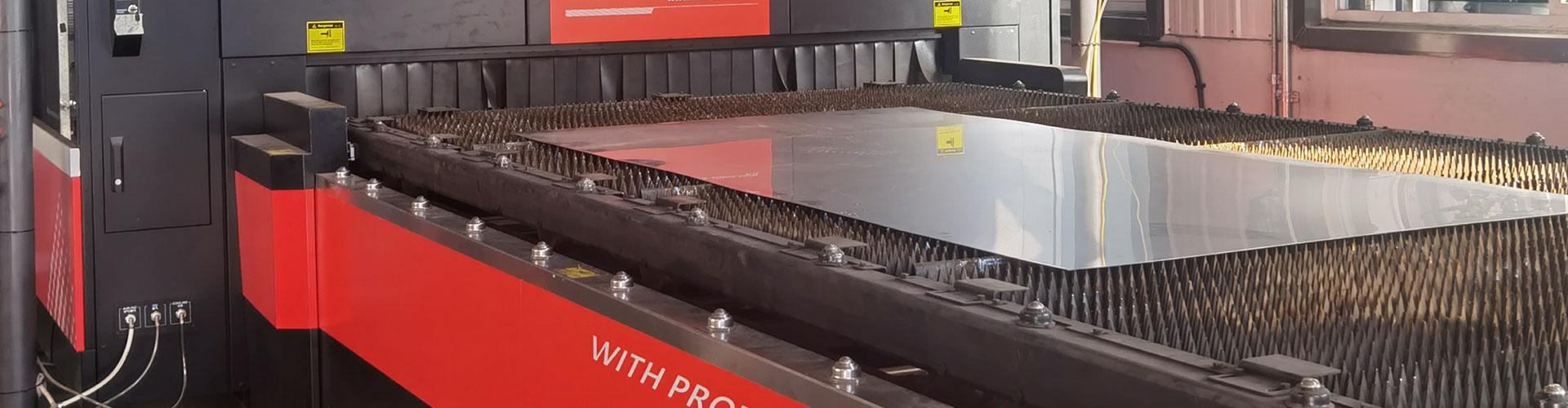

Сейчас очень много говорят о скорости и эффективности в производстве фильтров. И, честно говоря, часто упускают из виду самое важное – как именно эта оптовая проволочная сетка демистер перемещается внутри цеха. Люди фокусируются на качестве фильтрации, на материалах, но не задумываются, что вот эта незаметная система транспортировки может стать узким местом, сдерживающим весь процесс. И это не просто теоретические рассуждения, я видел это своими глазами.

Проблема: Неэффективность и износ

Когда мы начинали осваивать производство крупногабаритных фильтров, особенно для промышленных нужд, демистер для массового переноса стал настоящей головной болью. Раньше мы использовали конвейерные ленты, но они быстро изнашивались, особенно при работе с крупными и тяжелыми сетками. Или, что еще хуже, просто застревали, останавливая всю линию. Постоянные поломки, затраты на ремонт и перерывы в работе – это сильно ударяет по прибыльности. Приходилось тратить время на диагностику, разбирательства, и в итоге – потерянный потенциал производства. Я помню один случай, когда поломка ленты отложила отгрузку партии фильтров на целую неделю.

И вот тут-то мы начали разбираться, что проблема не только в самих сетках, но и в системе их перемещения. Разные типы сетки, разная плотность, разный вес… все это требовало разных подходов. Универсального решения просто не существовало. И если просто взять стандартную систему, то она будет работать некорректно, неизбежно приведет к поломкам и снижению производительности.

Факторы, влияющие на выбор системы транспортировки

Выбор подходящей системы для транспортировки оптовой проволочной сетки – задача многогранная. Во-первых, вес и габариты сетки. Во-вторых, частота и протяженность перемещения. В-третьих, тип сетки – металлическая, пластиковая, с разной плотностью и структурой. Ну и, конечно, бюджет. Не стоит забывать о стоимости оборудования, его эксплуатации и обслуживания.

Мы долго изучали различные варианты: вилочные погрузчики, роликовые конвейеры, пневматические транспортеры. Каждый вариант имел свои плюсы и минусы. Вилочные погрузчики, конечно, позволяют быстро перемещать сетку, но требуют больше места и квалифицированного персонала. Роликовые конвейеры более экономичны, но могут быть недостаточно надежными для тяжелых и объемных изделий. Пневматические транспортеры – вариант для сеток с небольшой плотностью, но не подходят для крупногабаритных.

Наши эксперименты и выводы

Мы попробовали несколько разных систем, в том числе и модифицированный роликовый конвейер с усиленными роликами и дополнительной системой смазки. Определенный прогресс был достигнут, износ уменьшился, но поломки все равно случались. Пришлось искать что-то более надежное и специализированное. В итоге, мы остановились на гидравлическом транспортере, который позволяет плавно перемещать сетку, снижая нагрузку на систему и уменьшая износ. Он дороже, чем роликовый конвейер, но в долгосрочной перспективе обходится дешевле благодаря снижению затрат на ремонт и техническое обслуживание.

Еще один важный момент – автоматизация. Мы внедрили систему автоматического управления конвейером, которая позволяет контролировать скорость перемещения и предотвращать застревание сетки. Это значительно повысило эффективность работы и снизило вероятность человеческих ошибок. Автоматизация – это не просто модный тренд, это необходимость для современного производства.

Обслуживание и профилактика

Важно не только выбрать правильную систему транспортировки, но и регулярно ее обслуживать. Это включает в себя смазку роликов, проверку на наличие повреждений, очистку от загрязнений. Мы разработали собственную программу технического обслуживания, которая позволяет выявлять потенциальные проблемы на ранней стадии и предотвращать поломки. Это, поверьте, значительно экономит время и деньги в долгосрочной перспективе.

Иногда проблема не в самой системе, а в способе загрузки и выгрузки сетки. Неправильная укладка, несоблюдение правил безопасности – все это может привести к повреждению оборудования и травмам персонала. Мы проводим регулярные тренинги для сотрудников, чтобы они знали, как правильно работать с сеткой и обслуживать оборудование.

Опыт сотрудничества с экспертами

Мы активно сотрудничаем с компаниями, специализирующимися на проектировании и производстве оборудования для обработки и транспортировки фильтрующих материалов. Это позволяет нам быть в курсе последних технологических разработок и использовать самые современные решения. Например, мы консультировались с специалистами компании ООО ?Тяньцзинь Тунчан Цзюньци оборудование для очистки? (https://www.tcfilter-group.ru) по вопросам оптимизации логистики внутри цеха, и это дало нам очень ценные рекомендации. У них большой опыт работы с демистерами и они помогли нам выявить скрытые резервы.

Регулярные консультации с экспертами позволяют нам не только решать текущие проблемы, но и предотвращать их в будущем. Это помогает нам постоянно совершенствовать производственные процессы и повышать эффективность работы.

Перспективы развития

Мы продолжаем искать новые решения для оптимизации процесса транспортировки оптовой проволочной сетки. Сейчас мы изучаем возможность использования систем компьютерного зрения для контроля качества сетки и автоматического выравнивания. Это позволит нам повысить точность обработки и снизить вероятность брака.

В будущем, я думаю, мы увидим все больше автоматизированных и интеллектуальных систем транспортировки. Системы, которые смогут самостоятельно адаптироваться к изменяющимся условиям и оптимизировать процесс работы. И это позволит нам еще больше повысить эффективность производства и снизить затраты. Важно не останавливаться на достигнутом и постоянно искать новые пути развития.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фильтр субвысокой эффективности W-образный

Фильтр субвысокой эффективности W-образный -

Фильтр средней эффективности F9 карманного типа

Фильтр средней эффективности F9 карманного типа -

Высокотемпературный высокоэффективный фильтр

Высокотемпературный высокоэффективный фильтр -

Высокоэффективный приточный диффузор с жидкостным уплотнением

Высокоэффективный приточный диффузор с жидкостным уплотнением -

Панельный фильтр начальной эффективности с одним сетчатым покрытием с одной стороны и складкой (моющийся)

Панельный фильтр начальной эффективности с одним сетчатым покрытием с одной стороны и складкой (моющийся) -

Химический фильтр карманного типа

Химический фильтр карманного типа -

Высокоэффективный приточный диффузор с механическим уплотнением

Высокоэффективный приточный диффузор с механическим уплотнением -

Фильтр средней эффективности F6 карманного типа

Фильтр средней эффективности F6 карманного типа -

Фильтр средней эффективности F7 карманного типа

Фильтр средней эффективности F7 карманного типа -

Коробчатый химический фильтр

Коробчатый химический фильтр -

Очистной фильтровальный короб

Очистной фильтровальный короб -

Панельный начальный фильтр в бумажной рамке

Панельный начальный фильтр в бумажной рамке

Связанный поиск

Связанный поиск- Карманный фильтр цена

- Карманные фильтры новосибирск производители

- Панельный фильтр фвп 1 поставщик

- Промышленная высокоэффективная фильтрующая сетка производители

- Фильтр карманный shuft frr

- Панельный фильтр фвп 6

- Фильтр карманный shuft frr цена

- Фильтры карманные fku завод

- Промышленная высокоэффективная фильтрующая сетка

- Карманные фильтры купить