Панельный фильтр для вентиляции завод

Когда слышишь 'панельный фильтр для вентиляции завод', первое, что приходит в голову — обычная металлическая рамка с синтетическим наполнителем. Но на практике даже такой простой элемент может снизить эффективность всей системы, если не учитывать нюансы. Многие до сих пор считают, что главное — цена за квадратный метр, а потом удивляются, почему фильтры приходится менять каждые две недели.

Конструкция и материалы: что действительно важно

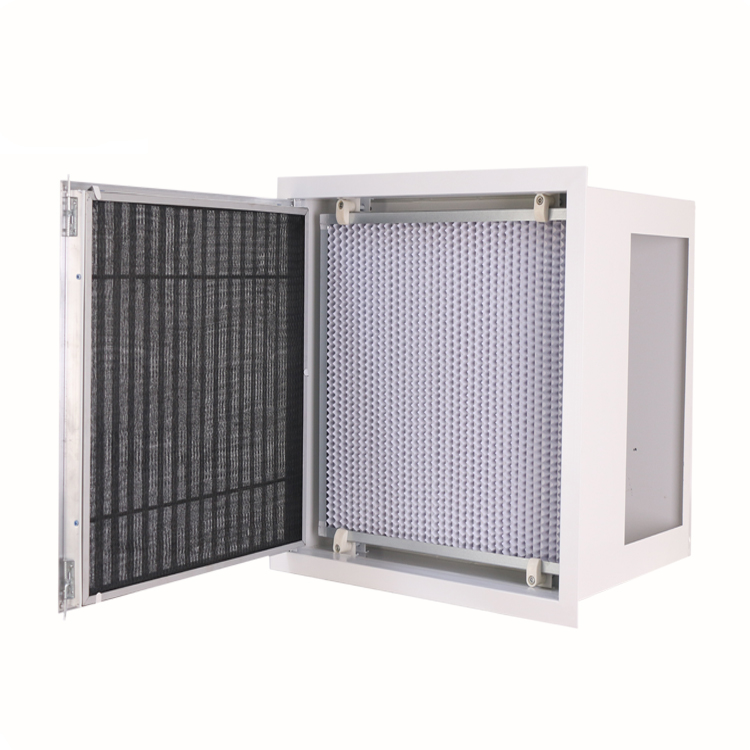

Внешне панельные фильтры выглядят примитивно: рамка и фильтрующий материал. Но вот рамка — стальная оцинкованная или пластиковая — определяет срок службы в агрессивной среде. Для литейных цехов, например, пластик быстро деформируется от перепадов температур. Проверял на заводе в Подольске — через полгода пластиковые рамки пошли трещинами.

Наполнитель — отдельная история. Синтетическое стекловолокно плотностью 20-30 г/м2 подходит для предварительной очистки, но если в цехе есть лакокрасочные участки, нужен материал с антистатической пропиткой. Как-то поставили обычные фильтры в покрасочный цех — через месяц давление в системе упало на 40% из-за быстрого забивания.

Толщина фильтра — 46, 96 мм — не просто цифры. Для участков с высокой запыленностью (дробильные установки, деревообработка) лучше брать 96 мм, даже если проектировщики настаивают на тонких. Увеличивает межсервисный интервал в 2-3 раза.

Подбор под конкретное производство

Здесь часто ошибаются даже опытные технологи. Смотрел как-то вентиляцию на машиностроительном заводе в Твери — везде стояли одинаковые фильтры G4. Но в сварочном цехе их хватало на неделю, а в сборочном — на три месяца. Пришлось разделять системы и стапить фильтры разной эффективности.

Для участков с металлической пылью нужны фильтры с повышенной пылеемкостью — обычные быстро 'слеживаются'. А вот для текстильных производств важна устойчивость к влаге — синтетические волокна гигроскопичны. Помню, на фабрике в Иваново из-за этого пришлось полностью пересматривать систему вентиляции.

Сейчас часто рекомендуют кассетные фильтры вместо панельных, но это не всегда оправдано. Для 80% производственных помещений панельные варианты эффективнее по соотношению цена/качество. Особенно если использовать разработки компаний с серьезной научной базой.

Практические кейсы и ошибки монтажа

Самая частая ошибка — неплотное прилегание фильтра в рамке. Кажется мелочью, но через щели в 2-3 мм проходит до 15% неочищенного воздуха. Проверяли лазерным анемометром на пищевом производстве — в цехе упаковки муки концентрация пыли была выше нормы именно из-за этого.

Еще один момент — направление установки. Стрелка на рамке указывает направление воздуха, но некоторые монтажники считают это формальностью. А потом удивляются, почему фильтрующий материал выдувает из рамки. Видел такое на химическом комбинате — пришлось экстренно останавливать вентиляцию.

Интересный случай был с панельными фильтрами от ООО 'Тяньцзинь Тунчан Цзюньци оборудование для очистки'. Ставили их на заводе по производству электроники — требовалась особо тонкая очистка. Использовали их разработки, созданные совместно с Научно-исследовательским институтом кондиционирования воздуха. Результат — межсервисный интервал увеличился на 70% compared с предыдущим поставщиком.

Современные разработки и стандарты

Многие не знают, что ООО 'Тяньцзинь Тунчан Цзюньци оборудование для очистки' участвовала в разработке национального стандарта GB/T-13554 на высокоэффективные воздушные фильтры. Это говорит о серьезном подходе к исследованиям. На их сайте tcfilter-group.ru можно найти техническую документацию с реальными испытаниями, а не просто маркетинговые брошюры.

Современные панельные фильтры — это уже не просто 'прокладка' в системе. Антимикробные пропитки, огнестойкие материалы, специальные конструкции для взрывоопасных производств. Но выбирать нужно исходя из реальных условий, а не по максимальным характеристикам.

Заметил тенденцию — последние 2-3 года растет спрос на фильтры с возможностью многократной очистки. Особенно для производств с цикличной нагрузкой. Но здесь важно не переусердствовать — после 3-4 промывок эффективность падает даже у качественных моделей.

Экономика эксплуатации

Самая большая ошибка — экономить на фильтрах для экономии на эксплуатации. Дешевые аналоги требуют замены в 2-3 раза чаще, плюс простой оборудования на обслуживание. Считал для литейного цеха — переход на качественные фильтры окупился за 8 месяцев только за счет сокращения времени на замену.

Важный момент — учет реального времени работы. Если производство работает в 2 смены, межсервисный интервал нужно уменьшать на 30-40% compared с паспортными значениями. Производители обычно дают данные для стандартного 8-часового дня.

Сейчас многие переходят на систему мониторинга давления — это позволяет точно определять время замены. Но для этого нужны фильтры с стабильными характеристиками. Из недорогих вариантов неплохо показывают себя разработки 'Тунчан Очистка' — давление растет постепенно, без резких скачков.

Перспективы развития

Судя по последним тенденциям, будущее за комбинированными решениями. Например, панельные фильтры с дополнительным слоем для специфических загрязнителей. На том же сайте tcfilter-group.ru видел интересные разработки для фармацевтических производств.

Еще одно направление — 'умные' фильтры с RFID-метками для автоматического учета ресурса. Пока это дорогое решение, но для крупных производств может быть оправдано. Особенно с учетом требований к документации по качеству воздуха.

Лично я считаю, что основные улучшения будут в области материалов — более долговечные и специализированные. Но базовый принцип останется неизменным: надежность, предсказуемость работы и адекватная цена. Как в тех же фильтрах от 'Тунчан Очистка' — ничего лишнего, но все необходимое для эффективной работы в промышленных условиях.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фильтр средней эффективности F7 карманного типа

Фильтр средней эффективности F7 карманного типа -

Фильтр средней эффективности F6 карманного типа

Фильтр средней эффективности F6 карманного типа -

Фильтр грубой очистки с моющейся алюминиевой сеткой

Фильтр грубой очистки с моющейся алюминиевой сеткой -

Высокоэффективный фильтр с бумажными перегородками

Высокоэффективный фильтр с бумажными перегородками -

Возвратный / вытяжной воздухозаборник

Возвратный / вытяжной воздухозаборник -

Высокоэффективный приточный диффузор с жидкостным уплотнением

Высокоэффективный приточный диффузор с жидкостным уплотнением -

FFU (фильтровентиляционный модуль)

FFU (фильтровентиляционный модуль) -

Фильтр грубой очистки с моющейся нейлоновой сеткой

Фильтр грубой очистки с моющейся нейлоновой сеткой -

Высокотемпературный высокоэффективный фильтр

Высокотемпературный высокоэффективный фильтр -

Плоский панельный фильтр начальной эффективности

Плоский панельный фильтр начальной эффективности -

Сотовый химический фильтр

Сотовый химический фильтр -

Химический фильтр карманного типа

Химический фильтр карманного типа

Связанный поиск

Связанный поиск- Высокоэффективный фильтр для чистых помещений класса а по gmp

- Угольный фильтр с активированным углем поставщики

- Фильтр воздушный панельный фвп производитель

- Предфильтр предварительной очистки для систем вентиляции чистых помещений поставщики

- Картонный алюминиевый каркас на заказ g4 тип панели грубая первичная эффективность активированный угольный воздушный фильтр химический предварительный фильтр удаление летучих органических газов производители

- Картонный алюминиевый каркас на заказ g4 тип панели грубая первичная эффективность активированный угольный воздушный фильтр химический предварительный фильтр удаление летучих органических газов завод

- Высокотемпературный высокоэффективный фильтр цена

- Сверхвысокоэффективный фильтр u15 для полупроводникового производства производитель

- Карманный фильтр 400 цена

- Предфильтр предварительной очистки для систем вентиляции чистых помещений завод