Фильтра воздушные карманные завод

Когда слышишь 'карманные фильтры', многие представляют стандартные гофрированные мешки на конвейере. Но на деле карманный фильтр — это сложная система, где угол склейки карманов влияет на аэродинамику больше, чем декларируемая площадь фильтрации. Наш завод в Тяньцзине прошел путь от кустарной склейки до участия в разработке ГОСТ 13554, и сейчас хочу разобрать подводные камни, которые не пишут в технических паспортах.

Конструкционные особенности карманных фильтров

Глубина карманов 600 мм — не просто цифра. При тестах в аэродинамической трубе выяснилось: увеличение до 750 мм дает прирост площади, но создает мертвые зоны в нижней части. Пришлось перепроектировать систему крепления рамки, чтобы избежать схлопывания карманов при пиковых нагрузках. Кстати, именно после этих испытаний мы перешли на армированный полиуретан вместо ПВХ для усиления ребер жесткости.

Шов ультразвуковой сварки — казалось бы, мелочь. Но когда на объекте в Норильске при -45°C лопнули швы на партии фильтров, пришлось экстренно менять состав полотна. Сейчас используем трехслойный спанбонд с полипропиленовой нитью — держит до -60°C, правда, стоимость выросла на 12%. Зато ни одного возврата за последние три года.

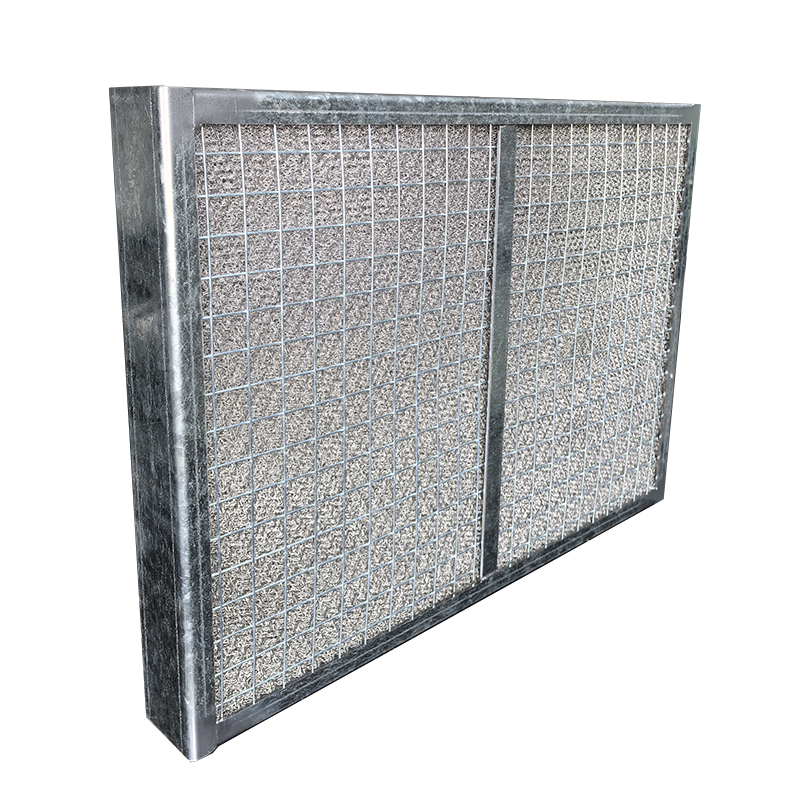

Каркас из оцинкованной стали толщиной 1.2 мм — стандарт, но мы перешли на 1.5 мм после инцидента на хлебозаводе. Там вибрации от оборудования вызывали резонанс, и за полгода фильтры буквально разваливались в местах крепления. Утолщение каркаса решило проблему, хотя пришлось пересчитать все посадочные размеры для существующих систем.

Технологические тонкости производства

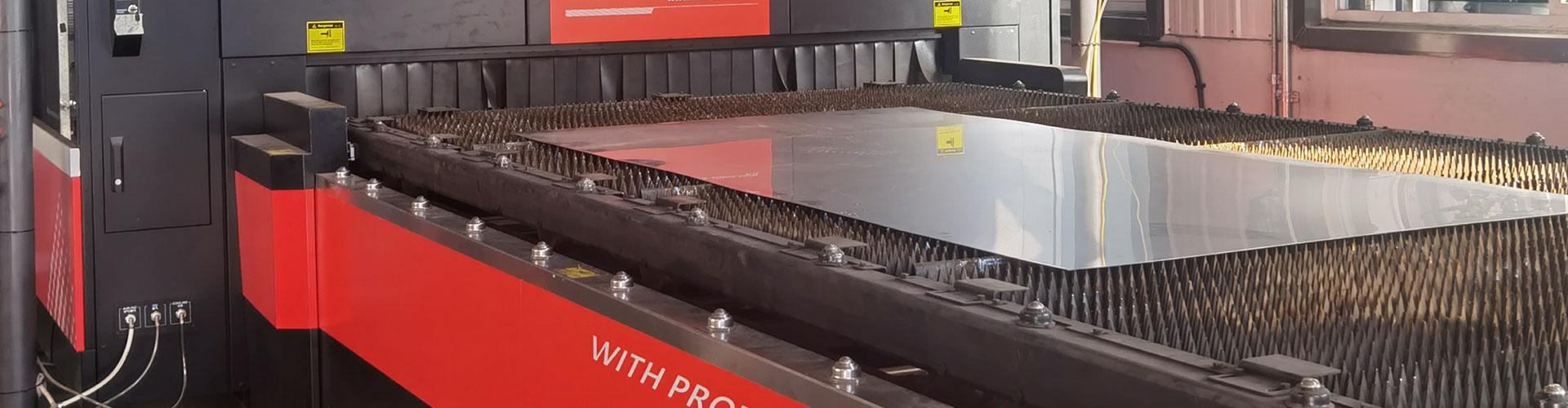

Линия автоматической резки ткани — купили у немцев в 2018, но пришлось дорабатывать. Их ПО не учитывало усадку материала при смене влажности, брак достигал 7%. Наши инженеры написали поправочный коэффициент, учитывающий сезонные изменения — сейчас погрешность не превышает 0.3 мм даже в муссонный сезон.

Клей термореактивный — перепробовали 11 составов, пока не остановились на модифицированном акриле. Эпоксидный выдерживал температуру, но кристаллизовался при вибрациях. Полиуретановый слишком эластичный — карманы деформировались под напором. Акрил с добавкой кремнийорганических смол показал лучший баланс: не течет при +120°C и не трескается при -30°C.

Система контроля качества — каждый десятый фильтр проходит полное тестирование, а не выборочно, как у многих. Обнаружили интересную зависимость: если сопротивление фильтра при номинальном потоке отличается от расчетного более чем на 5%, значит в партии есть проблема с плотностью укладки фильтровального материала. Отбраковали таким образом 3 партии за прошлый квартал.

Практические аспекты применения

Монтаж в системы вентиляции — кажется простым, но 80% проблем из-за неправильной установки. Видел случаи, когда монтажники снимали уплотнительные прокладки 'для удобства', потом жаловались на проскок воздуха. Теперь проводим обучающие семинары для сервисных бригад, раздаем памятки с пошаговой инструкцией.

Замена по перепаду давления — оптимальный метод, но манометры часто выходят из строя. Рекомендую ставить механические с пружиной дублирования, электронные слишком капризны для российских условий. На химическом комбинате в Дзержинске после замены на механические датчики экономия на фильтрах составила 23% — перестали менять раньше времени.

Утилизация — отдельная головная боль. Сжигание дает токсичные выбросы, захоронение дорожает с каждым годом. Экспериментировали с регенерацией ультразвуком — эффективность всего 40%, плюс разрушается каркас. Сейчас тестируем метод паровой обработки с последующей сепарацией — пока дорого, но перспективно.

Совместные разработки с научными институтами

С Институтом кондиционирования работаем с 2015 года. Их исследования помогли оптимизировать форму карманов — оказалось, скругленные углы снижают сопротивление на 15% без потери эффективности. Патент получили, внедрили в серийное производство. Сейчас ведем переговоры о создании испытательного стенда для ускоренных ресурсных тестов.

Участие в разработке ГОСТ — горжусь этим моментом. Наши наработки по методу испытания на прочность карманов вошли в окончательную редакцию стандарта. Особенно сложно было доказать необходимость циклических нагрузок — некоторые производители предлагали ограничиться статическими тестами, но практика показала, что именно переменные нагрузки выявляют слабые места.

Лаборатория на заводе — не для галочки. Ежедневно тестируем образцы материалов, ведем базу данных по 27 параметрам. Недавно обнаружили, что китайский полиэстер меняет характеристики при длительном хранении — пришлось пересмотреть логистику, сейчас закупаем полуфабрикат партиями не более чем на 2 месяца.

Экономические аспекты производства

Себестоимость — битва за каждую копейку. Переход на отечественные аналоги фильтровального материала сэкономил 18%, но пришлось 8 месяцев доводить качество до нужного уровня. Сейчас используем комбинированный подход: основу — российскую, отдельные спецматериалы — импортные.

Логистика — из Тяньцзиня в Россию идет 45 дней морем. Научились рассчитывать влагостойкую упаковку с учетом сезона дождей. После того как одна партия пришла с плесенью, теперь в каждый контейнер кладем силикагелевые поглотители двойной нормы.

Конкуренция — китайские производители демпингуют, но их фильтры редко выдерживают больше полугода в промышленных условиях. Европейские качественные, но дорогие. Наша ниша — оптимальное соотношение цены и ресурса. Кстати, после введения санкций спрос на нашу продукцию вырос на 35% — видимо, многие оценили надежность.

Перспективы развития

Умные фильтры — экспериментируем с RFID-метками для отслеживания ресурса. Пока дороговато, но на объектах с дорогим оборудованием уже есть спрос. Особенно востребовано в фармацевтике, где важен контроль каждого этапа.

Биоразлагаемые материалы — тестируем полимолочную кислоту вместо полипропилена. Пока прочность недостаточная для промышленного применения, но для коммерческой вентиляции уже подходит. Дороже на 40%, но экологичный тренд набирает силу.

Модульные системы — разрабатываем фильтры с заменяемыми карманами. Концепция: менять не весь блок, а отдельные карманы по мере износа. Технически сложно, но потенциальная экономия для клиентов — до 60% за срок службы системы. Пилотный проект запустили на цементном заводе в Сланцах — пока обнадеживает.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Высокоэффективный фильтр с алюминиевыми перегородками

Высокоэффективный фильтр с алюминиевыми перегородками -

Фильтрующий участок воздуховода

Фильтрующий участок воздуховода -

Высокотемпературный высокоэффективный фильтр

Высокотемпературный высокоэффективный фильтр -

Коробчатый химический фильтр

Коробчатый химический фильтр -

Панельный фильтр начальной эффективности с одним сетчатым покрытием с одной стороны и складкой (моющийся)

Панельный фильтр начальной эффективности с одним сетчатым покрытием с одной стороны и складкой (моющийся) -

Фильтр начальной эффективности G4 карманного типа

Фильтр начальной эффективности G4 карманного типа -

Высокоэффективный фильтр без перегородок

Высокоэффективный фильтр без перегородок -

Фильтр масляного тумана

Фильтр масляного тумана -

Фильтр субвысокой эффективности W-образный

Фильтр субвысокой эффективности W-образный -

Фильтр средней эффективности F8 карманного типа

Фильтр средней эффективности F8 карманного типа -

Очистной фильтровальный короб

Очистной фильтровальный короб -

Фильтр грубой очистки с моющейся нейлоновой сеткой

Фильтр грубой очистки с моющейся нейлоновой сеткой

Связанный поиск

Связанный поиск- Термостойкий hepa-фильтр с рабочей температурой 250°c поставщик

- Фильтр бокс карманный цена

- Проектирование и инжиниринг систем чистых помещений производитель

- Панельная фильтрующая сетка для чистых помещений

- Фильтр для фармацевтических изоляторов поставщик

- Высокоэффективный фильтр w-образной формы производитель

- Фильтр карманный g4 завод

- Фильтр карманный shuft цена

- Корпус карманного фильтра поставщики

- Панельный фильтр большой площади производители