Фильтр для фармацевтических изоляторов производители

Как производитель и поставщик фильтров для фармацевтических изоляторов, я часто сталкиваюсь с интересным феноменом – многие заказывают оборудование, основываясь на общедоступной информации, иногда довольно устаревшей. Существует распространённое заблуждение, что достаточно купить 'фильтр', соответствующий заявленным параметрам. Это, конечно, упрощение. Фармацевтическое производство – это строжайшие стандарты, и даже незначительные отклонения в фильтрующей способности могут привести к серьезным последствиям. Наши клиенты часто недооценивают важность глубокого анализа требований конкретного производства и соответствия фильтрации требованиям нормативных документов. Поэтому, хочу поделиться некоторыми наблюдениями и опытом, который, возможно, пригодится тем, кто только начинает разбираться в этой области.

Нормативные требования и их влияние на выбор фильтров для фармацевтических изоляторов

Первое, с чего нужно начинать – это глубокое изучение действующих нормативных документов. В России это, прежде всего, требования GMP (Good Manufacturing Practice) и соответствующие государственные стандарты. В Европе – аналогичные регламенты EMA (European Medicines Agency) и фармакопея Европейского Союза. Эти документы диктуют строгие требования к чистоте воздуха, допустимому количеству частиц и микроорганизмов, а также к материалам, из которых изготовлено оборудование.

На практике, часто бывает так, что требования GMP, сформулированные в документах, требуют гораздо более точного соответствия фильтрам, чем просто 'наличие определенного класса фильтрации'. Например, необходимо учитывать не только эффективность фильтрации по определенному размеру частиц, но и его влияние на влажность и статическое электричество в зоне изолятора. Игнорирование этих факторов может привести к загрязнению продукта и производственным потерям.

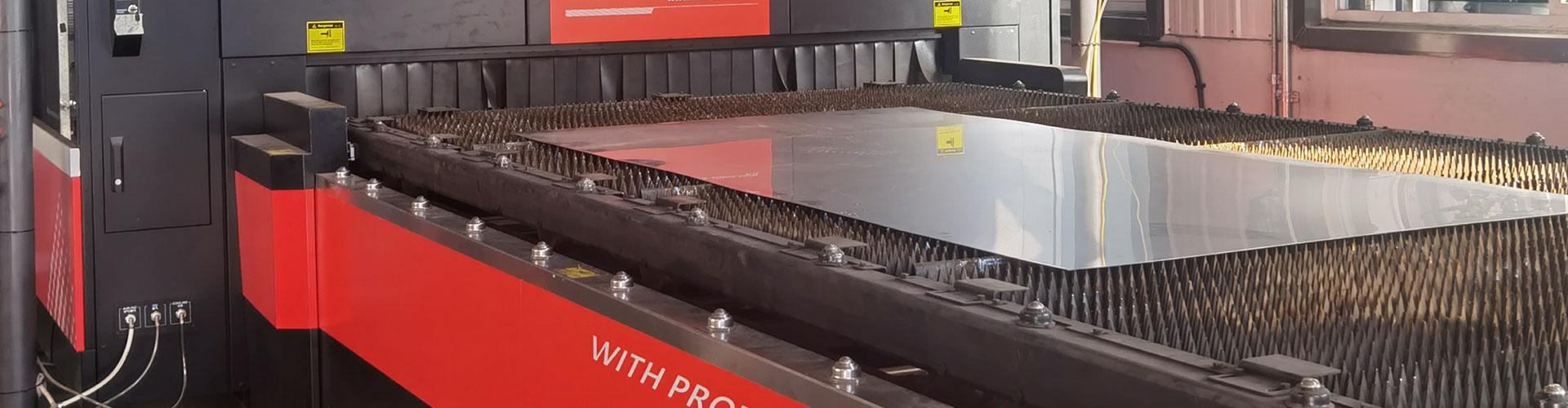

Мы в ООО ?Тяньцзинь Тунчан Цзюньци оборудование для очистки? (https://www.tcfilter-group.ru) постоянно отслеживаем изменения в нормативных актах и стараемся адаптировать наши разработки к новым требованиям. Компания активно сотрудничает с Научно-исследовательским институтом кондиционирования воздуха Китайского института строительных наук. Эта совместная работа позволяет нам создавать инновационные решения, соответствующие самым высоким стандартам.

Типы фильтров для фармацевтических изоляторов: обзор и особенности

Существует несколько основных типов фильтров для фармацевтических изоляторов, каждый из которых имеет свои преимущества и недостатки. Наиболее часто используемые – это HEPA-фильтры, ULPA-фильтры и угольные фильтры. HEPA-фильтры (High Efficiency Particulate Air) – это стандартные фильтры с высокой эффективностью по отношению к твердым и жидким частицам. Они широко используются для обеспечения чистоты воздуха в производственных помещениях.

ULPA-фильтры (Ultra Low Penetration Air) отличаются еще большей эффективностью, чем HEPA-фильтры, и используются для самых требовательных приложений, например, для работы с стерильными растворами и вакцинами. Они способны улавливать частицы размером менее 0,1 микрона. Выбор между HEPA и ULPA фильтрами зависит от конкретных требований к чистоте воздуха и типа производимого продукта.

Угольные фильтры используются для удаления летучих органических соединений (ЛОС) и других вредных газов из воздуха. Они особенно важны в тех случаях, когда процесс производства связан с использованием органических растворителей или других химических веществ. При этом стоит учитывать, что эффективность угольных фильтров зависит от их типа и способа использования. Например, активированный уголь в виде кассет или картриджей может быть более эффективным, чем активированный уголь в виде гранул.

Проблемы и вызовы при установке и эксплуатации фильтров для фармацевтических изоляторов

Процесс установки и эксплуатации фильтров для фармацевтических изоляторов – это не только выбор подходящего фильтра, но и грамотное проектирование системы фильтрации, ее интеграция с существующей инженерной инфраструктурой и последующий мониторинг ее работы. Одна из распространенных проблем – неправильный выбор размера и типа фильтра, что приводит к снижению эффективности фильтрации и увеличению энергопотребления.

Кроме того, важно учитывать возможность засорения фильтров. Часто в производственном воздухе содержатся пыль, бактерии и другие загрязнения, которые могут быстро засорять фильтры и снижать их эффективность. Для решения этой проблемы можно использовать предварительные фильтры или автоматизированные системы очистки фильтров.

На практике, мы сталкивались с ситуациями, когда заказчики не уделяли должного внимания регулярному обслуживанию фильтров. Это приводит к их преждевременному износу и снижению эффективности работы всей системы фильтрации. Регулярная замена фильтров и их проверка на соответствие нормативным требованиям – это важная часть процесса обеспечения качества фармацевтической продукции.

Практический опыт: кейс внедрения фильтров для фармацевтических изоляторов

Недавно мы успешно реализовали проект по внедрению системы фильтрации для нового производственного цеха фармацевтической компании. Основной задачей было обеспечить соответствие требованиям GMP и обеспечить высокую степень чистоты воздуха в зоне изоляторов. Мы выбрали комбинацию HEPA-фильтров и угольных фильтров, интегрированную с системой автоматического мониторинга. Это позволило нам не только обеспечить высокую эффективность фильтрации, но и снизить эксплуатационные расходы. Ключевым моментом успеха стал тщательный анализ требований заказчика и разработка индивидуального решения, учитывающего все особенности производственного процесса.

В ходе проекта мы столкнулись с некоторыми трудностями, связанными с интеграцией системы фильтрации с существующей инженерной инфраструктурой. Однако, благодаря тесному сотрудничеству с заказчиком и использованием современных технологий, мы смогли успешно преодолеть эти трудности и реализовать проект в срок и в рамках бюджета.

Перспективы развития и новые технологии в области фильтров для фармацевтических изоляторов

В области фильтров для фармацевтических изоляторов постоянно появляются новые технологии. Например, разрабатываются новые материалы для фильтров, которые обладают более высокой эффективностью и долговечностью. Также разрабатываются новые системы мониторинга, которые позволяют в режиме реального времени контролировать состояние фильтров и выявлять возможные проблемы. Использование IoT (Internet of Things) технологий позволяет создавать интеллектуальные системы фильтрации, которые могут адаптироваться к изменяющимся условиям производства.

Мы в ООО ?Тяньцзинь Тунчан Цзюньци оборудование для очистки? активно следим за новыми тенденциями и внедряем их в наши разработки. Мы уверены, что в будущем фильтрация будет играть еще более важную роль в обеспечении качества фармацевтической продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Возвратный / вытяжной воздухозаборник

Возвратный / вытяжной воздухозаборник -

Фильтр масляного тумана

Фильтр масляного тумана -

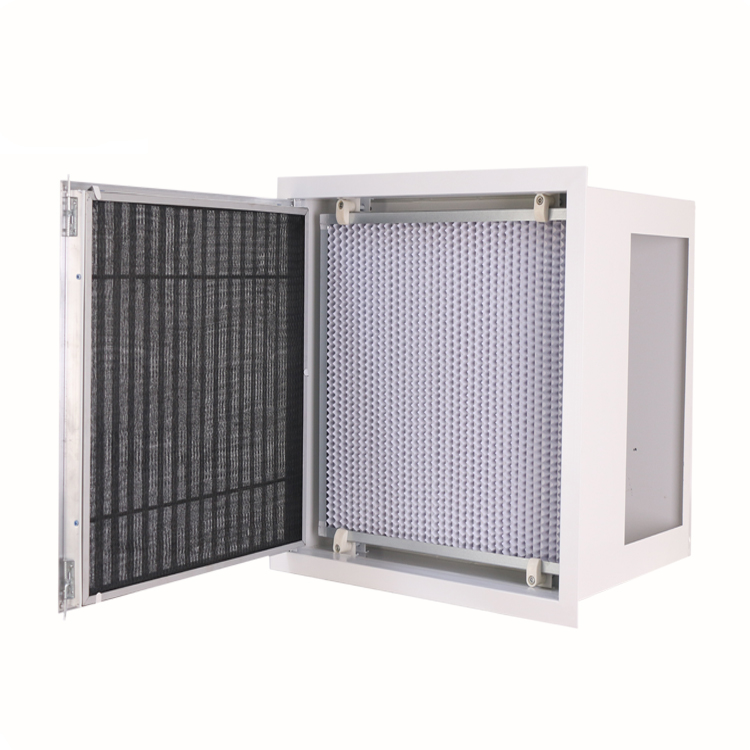

Очистной фильтровальный короб

Очистной фильтровальный короб -

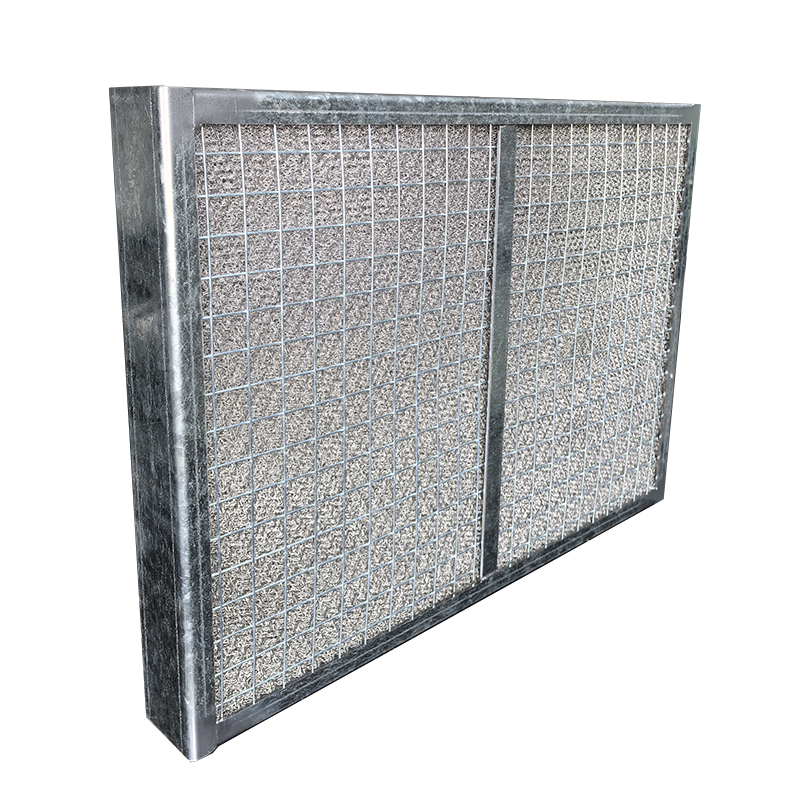

Панельный фильтр начальной эффективности моющийся

Панельный фильтр начальной эффективности моющийся -

Фильтр грубой очистки с моющейся нейлоновой сеткой

Фильтр грубой очистки с моющейся нейлоновой сеткой -

Фильтр грубой очистки с моющейся алюминиевой сеткой

Фильтр грубой очистки с моющейся алюминиевой сеткой -

FFU (фильтровентиляционный модуль)

FFU (фильтровентиляционный модуль) -

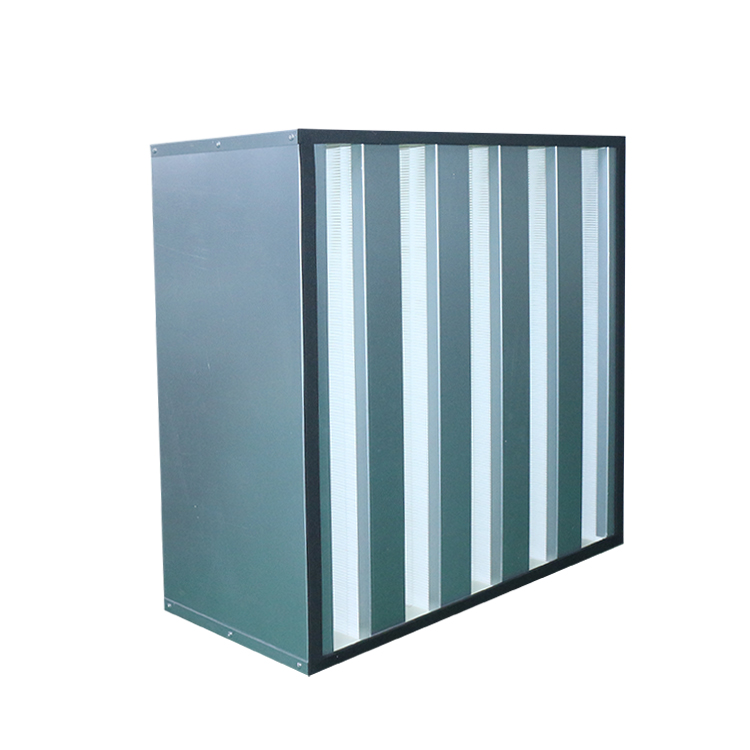

Коробчатый высокоэффективный фильтр

Коробчатый высокоэффективный фильтр -

Панельный фильтр начальной эффективности с одним сетчатым покрытием с одной стороны и складкой (моющийся)

Панельный фильтр начальной эффективности с одним сетчатым покрытием с одной стороны и складкой (моющийся) -

Фильтр начальной эффективности G4 карманного типа

Фильтр начальной эффективности G4 карманного типа -

Фильтрующий участок воздуховода

Фильтрующий участок воздуховода -

Высокоэффективный фильтр с жидкостным уплотнением

Высокоэффективный фильтр с жидкостным уплотнением

Связанный поиск

Связанный поиск- Фильтр для чистой зоны сборки микросхем поставщики

- Карманные фильтры fru поставщик

- Панельные фильтры для компрессоров поставщик

- Фильтр панельного типа цена

- Бесплатная консультация сертифицированного инженера цена

- Фильтр карманный shuft завод

- Высокоэффективный фильтр с автоматизированной проверкой целостности производители

- Производство фильтров по индивидуальным техническим требованиям поставщики

- Панельный фильтр большой площади поставщик

- Промышленный карманный фильтр средней эффективности завод