Фильтр для фармацевтических изоляторов завод

Заводское производство фильтров для фармацевтических изоляторов – это не просто сборка компонентов. Это комплексный процесс, требующий высокой точности, строгого контроля качества и глубокого понимания специфики фармацевтической отрасли. Часто слышишь о высокотехнологичном оборудовании и автоматизации, но на практике все гораздо сложнее. Я постараюсь поделиться своим опытом, рассказать о тонкостях, о том, что работает, а что приводит к проблемам, опираясь на реальные проекты и личные наблюдения. Речь не о теории, а о том, как это делается 'настоящее время'.

Проблема соответствия нормам и стандартам

Первый и, пожалуй, самый важный аспект – соответствие всем нормам и стандартам, предъявляемым к фармацевтическим производствам. И это не только российские, но и международные – GMP, FDA, EMA… Завод должен быть готов предоставить полный пакет документации, подтверждающей соответствие продукции требованиям. Проблема в том, что нормативные документы постоянно меняются, а значит, процесс сертификации и валидации – непрерывный. Нельзя просто 'сделать и забыть'. Валидация фильтра для фармацевтических изолятора – это отдельный большой проект, включающий в себя испытания на эффективность фильтрации, герметичность, устойчивость к химическим веществам и т.д. Мы, например, сталкивались с ситуацией, когда фильтр, полностью соответствующий техническим характеристикам, не прошел валидацию из-за несоблюдения протоколов испытаний. Звучит банально, но это реальность.

В этой связи, партнерство с научно-исследовательскими институтами играет ключевую роль. Мы сотрудничаем с Научно-исследовательским институтом кондиционирования воздуха Китайского института строительных наук – предприятие с богатым опытом разработки и производства фильтрующей продукции. Это позволяет нам оперативно реагировать на изменения в нормативной базе и предлагать клиентам решения, соответствующие самым современным требованиям. В частности, компания ?Тунчан Очистка? совместно с институтом активно участвовала в разработке национального стандарта GB/T-13554 ?Высокоэффективные воздушные фильтры?. Это дает нам конкурентное преимущество, поскольку мы не просто производим фильтры, но и формируем стандарты отрасли.

Материалы и их влияние на производительность

Выбор материалов – это еще одна критически важная задача. Для фармацевтических изоляторов используются специальные материалы, устойчивые к воздействию различных химических веществ, а также не выделяющие пыль и другие загрязнения. Часто встречаются фильтры из полипропилена, полиэтилена, PTFE (тефлона), а также многослойные фильтры с различными порами. Каждый материал имеет свои преимущества и недостатки, и выбор зависит от конкретных условий эксплуатации. Мы тщательно изучаем химическую совместимость материалов с фармацевтическими веществами, используемыми в производстве, а также проводим испытания на устойчивость к дезинфицирующим средствам.

Однажды мы выпустили партию фильтров из некачественного полипропилена. В процессе эксплуатации они начали разрушаться, выделяя мелкие частицы, которые загрязнены производственный процесс. Это привело к серьезным проблемам с качеством продукции и, конечно же, к финансовым потерям для нашего клиента. Этот случай научил нас тому, что экономить на материалах – нельзя.

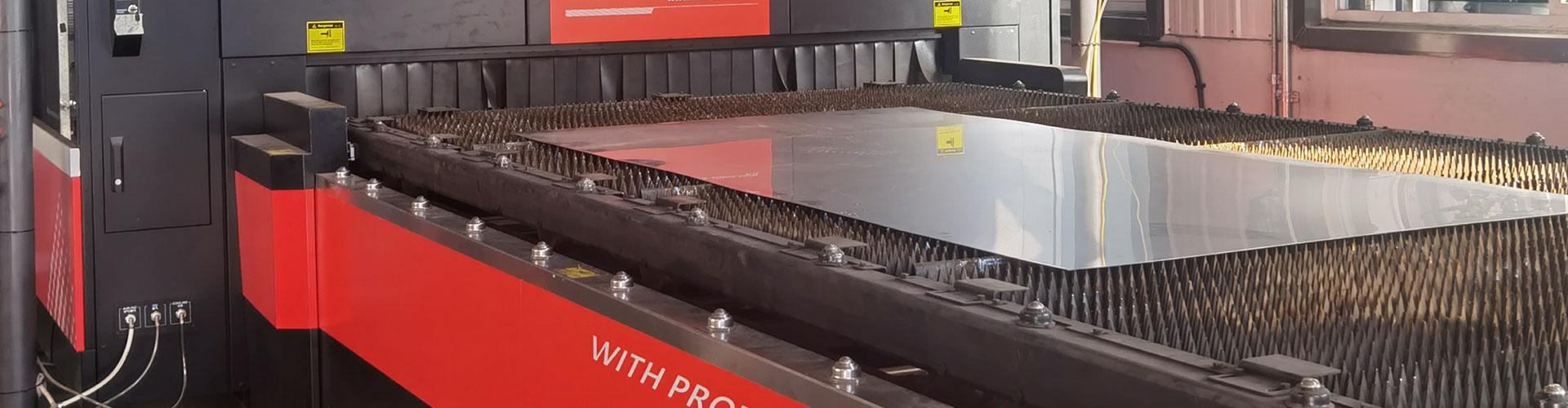

Автоматизация производства: как это работает на практике

Полная автоматизация производства фильтров для фармацевтических изоляторов – это, безусловно, цель, к которой нужно стремиться. Автоматизация позволяет снизить вероятность ошибок, повысить производительность и обеспечить стабильное качество продукции. Мы используем современное оборудование для автоматической сборки, тестирования и упаковки фильтров. Однако, полный переход на автоматизацию – это сложный и дорогостоящий процесс, требующий значительных инвестиций в оборудование и программное обеспечение.

При внедрении автоматизированной системы необходимо учитывать множество факторов, в том числе особенности конструкции фильтров, требования к точности сборки и возможность контроля качества в режиме реального времени. Мы применяем системы компьютерного зрения для контроля качества сборки, что позволяет автоматически выявлять дефекты и исключать брак. Важно, чтобы автоматизированная система не была 'черным ящиком', а позволяла операторам контролировать процесс и вмешиваться в случае необходимости. Мы видим, что автоматизация не должна заменять человека, а должна его дополнять.

Проблемы герметичности и эффективности фильтрации

Герметичность – это критически важный параметр для фильтров для фармацевтических изоляторов. Любые утечки могут привести к загрязнению производственной среды и, как следствие, к снижению качества продукции. Мы используем различные методы тестирования герметичности, в том числе вакуумные испытания и испытания на давление воздуха. Важно, чтобы фильтр сохранял свою герметичность в течение всего срока эксплуатации.

Эффективность фильтрации – это, конечно, тоже ключевой показатель. Мы используем различные типы фильтрующих материалов и конструкции фильтров для обеспечения необходимой степени очистки воздуха. Например, для удаления бактерий и вирусов мы используем HEPA-фильтры (High Efficiency Particulate Air). Проблема в том, что эффективность фильтрации зависит от многих факторов, в том числе от скорости потока воздуха, влажности и температуры. Поэтому, необходимо проводить испытания фильтров в условиях, максимально приближенных к реальным условиям эксплуатации.

Контроль качества и документация: залог успеха

Контроль качества на всех этапах производства – это залог успешного выпуска фильтров для фармацевтических изоляторов. Мы используем различные методы контроля качества, в том числе визуальный осмотр, измерение параметров фильтрации, химический анализ материалов и т.д. Все результаты контроля качества тщательно документируются и хранятся в соответствии с требованиями нормативных документов.

Важную роль играет система отслеживания партий продукции – она позволяет быстро идентифицировать и отследить любые дефекты и исключить их повторное появление. Для этого мы используем специализированное программное обеспечение, которое позволяет нам вести учет всех операций, связанных с производством и контролем качества фильтров. Вся документация должна быть полной, достоверной и доступной для аудиторов.

И, кстати, часто забывают про документацию на фильтр для фармацевтических изолятора. Это не только технические характеристики, но и протоколы тестирования, отчеты об испытаниях, сертификаты соответствия и т.д. Без этого клиенту не удастся пройти валидацию своего производства.

Реальный опыт и уроки

За годы работы мы накопили большой опыт в производстве фильтров для фармацевтических изоляторов. Мы столкнулись с множеством проблем и нашли решения для их преодоления. Главный урок, который мы вынесли из этого – это то, что нельзя экономить на качестве, нельзя пренебрегать нормативными требованиями и нельзя забывать о контроле качества.

Одним из самых сложных проектов была разработка фильтров для нового фармацевтического производства, использующего высокотоксичные вещества. Нам пришлось использовать специальные материалы, устойчивые к воздействию этих веществ, а также разработать систему контроля качества, обеспечивающую безопасность как персонала, так и окружающей среды. Проект был реализован успешно, и сейчас наше производство фильтров для этого предприятия является одним из лучших в отрасли.

Помните, что производство фильтров для фармацевтических изоляторов – это не просто техническое задание, это ответственность перед пациентами и перед обществом. И только при соблюдении всех требований и использовании современных технологий можно обеспечить выпуск качественной и надежной продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сотовый химический фильтр

Сотовый химический фильтр -

Возвратный / вытяжной воздухозаборник

Возвратный / вытяжной воздухозаборник -

Химический фильтр карманного типа

Химический фильтр карманного типа -

Высокоэффективный фильтр с жидкостным уплотнением

Высокоэффективный фильтр с жидкостным уплотнением -

Фильтр средней эффективности F6 карманного типа

Фильтр средней эффективности F6 карманного типа -

Плоский панельный фильтр начальной эффективности

Плоский панельный фильтр начальной эффективности -

Фильтр грубой очистки с моющейся алюминиевой сеткой

Фильтр грубой очистки с моющейся алюминиевой сеткой -

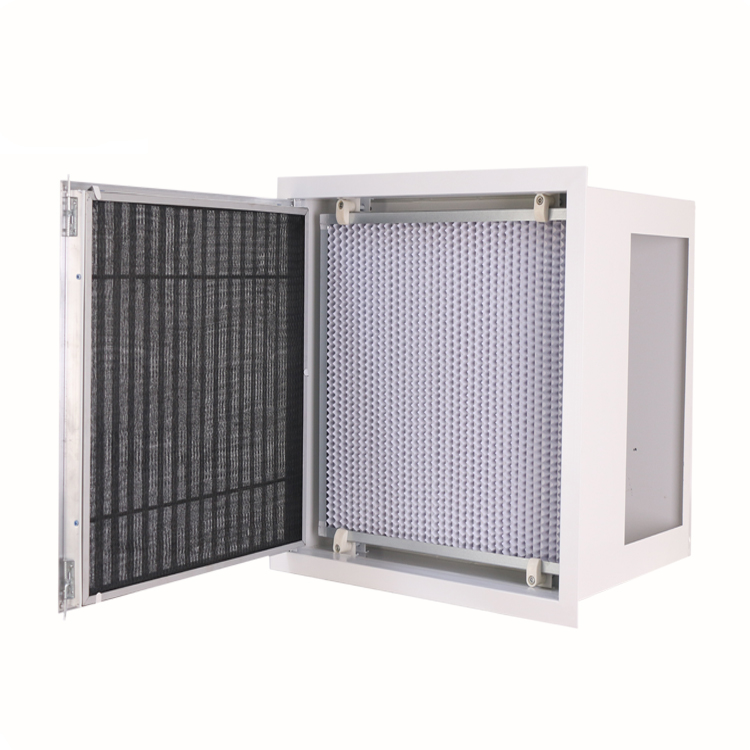

Коробчатый высокоэффективный фильтр

Коробчатый высокоэффективный фильтр -

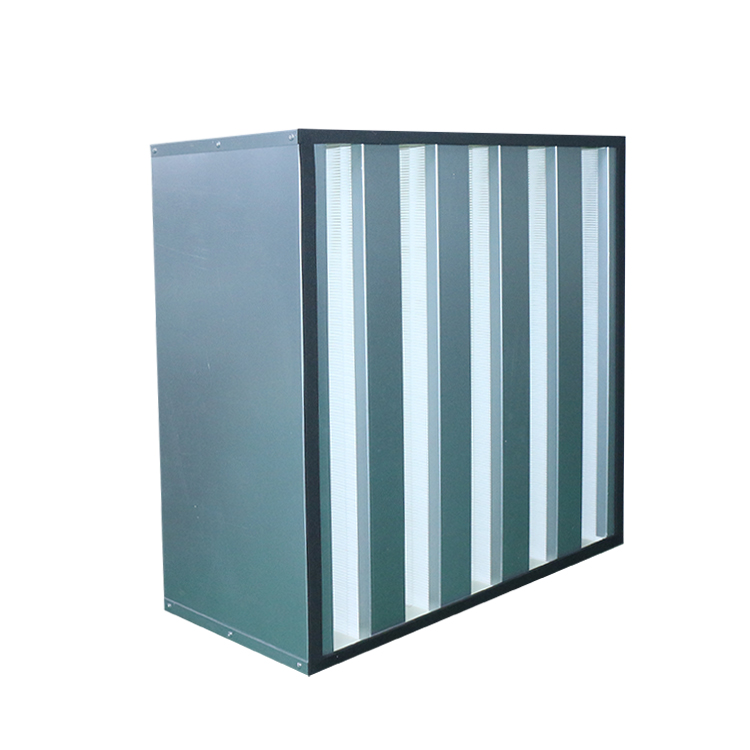

Высокоэффективный фильтр с алюминиевыми перегородками

Высокоэффективный фильтр с алюминиевыми перегородками -

Коробчатый химический фильтр

Коробчатый химический фильтр -

Высокоэффективный приточный диффузор с механическим уплотнением

Высокоэффективный приточный диффузор с механическим уплотнением -

Высокоэффективный фильтр без перегородок

Высокоэффективный фильтр без перегородок

Связанный поиск

Связанный поиск- Решетка вентиляционная вытяжная поставщики

- Высокоэффективный фильтр с предфильтром из активированного угля поставщики

- Фильтр канальный карманный цена

- Баг-ин/баг-аут бибо hepa фильтр поставщик

- Фильтр для лабораторных вытяжных шкафов поставщик

- Энергосберегающий высокоэффективный фильтр для центров обработки данных цена

- Карманный фильтр eu4 поставщики

- Промышленный карманный фильтр средней эффективности производители

- Фильтр начальноэффективный в бумажной рамке

- Высокоэффективный фильтр для чистых помещений класса а по gmp производители