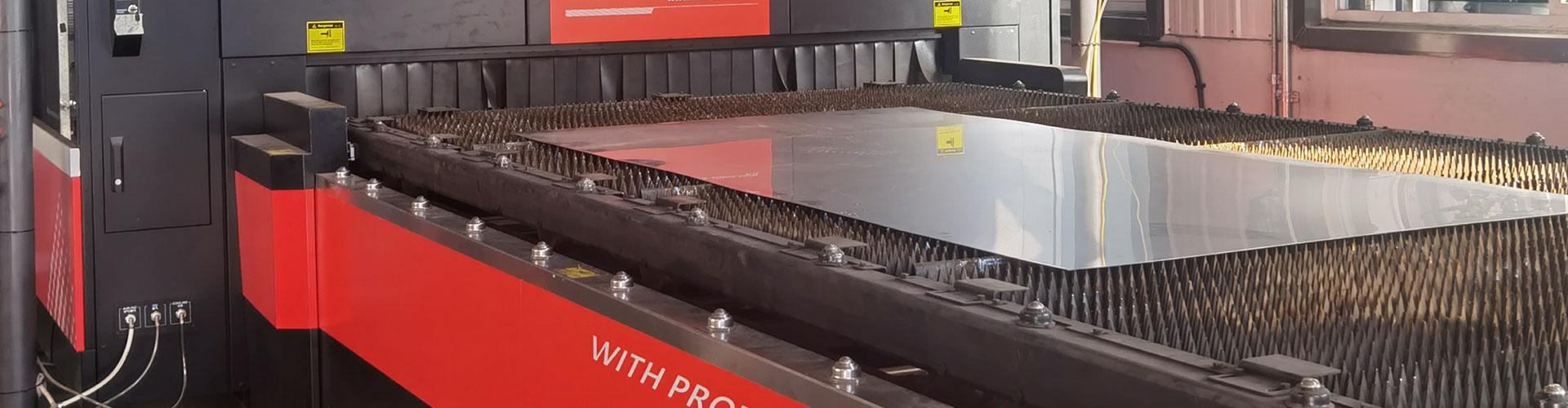

Фильтр для чистой зоны сборки микросхем завод

Заводская фильтрация чистых помещений – это, казалось бы, тривиальная задача. На бумаге все просто: установить фильтры, поддерживать заданное давление и чистоту. Но на практике возникают тонкости, с которыми мало кто сталкивается досконально. Я не претендую на абсолютную истину, но за годы работы с подобным оборудованием, я убедился, что за этими схемами скрывается целый комплекс проблем, требующих внимания и постоянной оптимизации. И часто, эти проблемы не связаны напрямую с характеристиками самого фильтра, а с совокупностью факторов – от подготовки воздуха до квалификации персонала.

Обзор: Что действительно важно при выборе фильтра для чистой зоны?

Коротко говоря, выбор фильтра для чистой зоны сборки микросхем завод – это не просто покупка оборудования, это инвестиция в стабильность производства. Цена – важный фактор, конечно, но не определяющий. Главное – соответствие фильтра требованиям к чистоте, надежность работы и возможность поддержания заданных параметров в долгосрочной перспективе. Часто клиенты сосредотачиваются на минимальной цене, а потом сталкиваются с постоянными поломками, частой заменой фильтров и снижением производительности. Это создает гораздо большие затраты в конечном итоге.

Основные требования к чистоте и фильтрации

Чистые помещения (cleanrooms) классифицируются по степени чистоты, и каждый класс требует своего уровня фильтрации. Для производства микросхем, как правило, требуется высокая степень чистоты – класса ISO 5 или выше. Это означает, что в воздухе допустимо не более 30 частиц размером более 0.5 микрон на кубический метр. Просто использовать обычные воздушные фильтры – это совершенно не выход. Нужны HEPA-фильтры, ULPA-фильтры, а часто – комбинированные системы, включающие предварительные фильтры для улавливания крупных частиц и HEPA-фильтры для удаления мельчайших.

Типы фильтров и их особенности

Различие между HEPA и ULPA фильтрами часто вызывает путаницу. HEPA-фильтры задерживают 99.97% частиц размером 0.3 микрон, а ULPA-фильтры (Ultra Low Penetration Air) – 99.999% частиц того же размера. Разница, конечно, существенная, но и цена на ULPA фильтры, соответственно, выше. Выбор между ними зависит от требований к чистоте и допустимого уровня загрязнения.

Системы фильтрации: От простых до комплексных

Системы фильтрации могут быть разными – от простых локальных вытяжных шкафов до сложных централизованных систем, обслуживающих всю чистую зону. Выбор зависит от масштаба производства, типа оборудования и требований к чистоте. Важно учитывать не только эффективность фильтрации, но и энергопотребление, шум и требования к обслуживанию.

Проблемы, с которыми сталкиваются при установке фильтра для чистой зоны сборки микросхем завод

На практике, установку фильтров часто усложняют не только технические аспекты, но и организационные вопросы. Например, неправильно спроектированная система вентиляции может существенно снизить эффективность фильтрации. Важно, чтобы воздух равномерно распределялся по помещению и не создавал 'мертвых зон'. Недостаточное давление воздуха также может привести к снижению эффективности и поломкам фильтров.

Проблемы с давлением воздуха

Поддержание заданного давления воздуха в чистой зоне – это критически важный фактор. Слишком низкое давление приводит к тому, что фильтры перегружаются и быстрее выходят из строя. Слишком высокое давление приводит к повышенному энергопотреблению и может негативно повлиять на работу оборудования. Регулировка давления – это постоянный процесс, требующий контроля и корректировки.

Неправильный монтаж и обслуживание

Неправильный монтаж фильтров, нарушение герметичности соединений и несоблюдение графика обслуживания – это частые причины поломок и снижения эффективности системы фильтрации. Важно, чтобы монтаж проводился квалифицированными специалистами, а обслуживание включало регулярную замену фильтров, проверку герметичности и очистку оборудования.

Интеграция с существующими системами

Часто требуется интеграция новой системы фильтрации с уже существующими системами вентиляции и кондиционирования. Это может быть сложной задачей, требующей тщательного планирования и координации работ. Важно, чтобы новая система не создавала конфликтов с существующими системами и не ухудшала их работу.

Пример из практики: Оптимизация системы фильтрации на одном из микросхемочных заводов

Недавно мы работали с одним заводом, где возникали постоянные проблемы с засорением фильтров и снижением эффективности системы фильтрации. При проведении диагностики выяснилось, что причиной была неправильная установка предварительных фильтров, которые не справлялись с улавливанием крупных частиц. Также, была выявлена утечка воздуха в соединениях, что приводило к снижению давления воздуха. После устранения этих проблем, эффективность системы фильтрации значительно возросла, а количество поломок сократилось.

Преимущества использования фильтров от ООО ?Тяньцзинь Тунчан Цзюньци оборудование для очистки?

Мы тесно сотрудничаем с Научно-исследовательским институтом кондиционирования воздуха Китайского института строительных наук, что позволяет нам предлагать передовые решения в области фильтрации. Наши фильтры отличаются высокой эффективностью, надежностью и долговечностью. Кроме того, мы предоставляем полный спектр услуг – от проектирования и монтажа до обслуживания и ремонта.

Рекомендации по выбору и эксплуатации фильтра для чистой зоны сборки микросхем завод

При выборе фильтра для чистой зоны, обратите внимание на следующие факторы: требования к чистоте, тип используемого оборудования, особенности помещения и бюджет. Убедитесь, что фильтр соответствует всем требованиям и подходит для ваших условий эксплуатации. Не забывайте о регулярном обслуживании и своевременной замене фильтров. И, наконец, доверяйте установку и обслуживание квалифицированным специалистам. Это позволит вам избежать многих проблем и обеспечить стабильную работу производства.

Перспективы развития технологий фильтрации для чистых помещений

Технологии фильтрации постоянно развиваются. Появляются новые материалы и конструкции фильтров, которые позволяют повысить эффективность фильтрации и снизить энергопотребление. Развиваются системы автоматического контроля и регулирования давления воздуха. В будущем, можно ожидать появления еще более совершенных и эффективных систем фильтрации, которые позволят создавать еще более чистые и безопасные условия для производства микросхем.

Инновационные подходы в фильтра для чистой зоны сборки микросхем завод

Например, сейчас активно исследуются новые материалы с улучшенными адсорбционными свойствами, способные улавливать даже мельчайшие загрязнения. Также разрабатываются системы фильтрации, использующие электростатическое поле для улавливания частиц. Эти технологии пока находятся на стадии разработки, но в будущем они могут стать стандартом для чистых помещений.

Роль автоматизации в современных системах фильтрации

Автоматизация играет все более важную роль в современных системах фильтрации. Системы автоматического контроля позволяют постоянно отслеживать параметры фильтрации (давление, температура, концентрация частиц) и автоматически регулировать работу оборудования. Это позволяет оптимизировать процесс фильтрации и снизить затраты на обслуживание.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фильтрующий участок воздуховода

Фильтрующий участок воздуховода -

Высокоэффективный фильтр с жидкостным уплотнением

Высокоэффективный фильтр с жидкостным уплотнением -

Фильтр средней эффективности F7 карманного типа

Фильтр средней эффективности F7 карманного типа -

Фильтр средней эффективности F5 карманного типа

Фильтр средней эффективности F5 карманного типа -

Коробчатый химический фильтр

Коробчатый химический фильтр -

Химический фильтр карманного типа

Химический фильтр карманного типа -

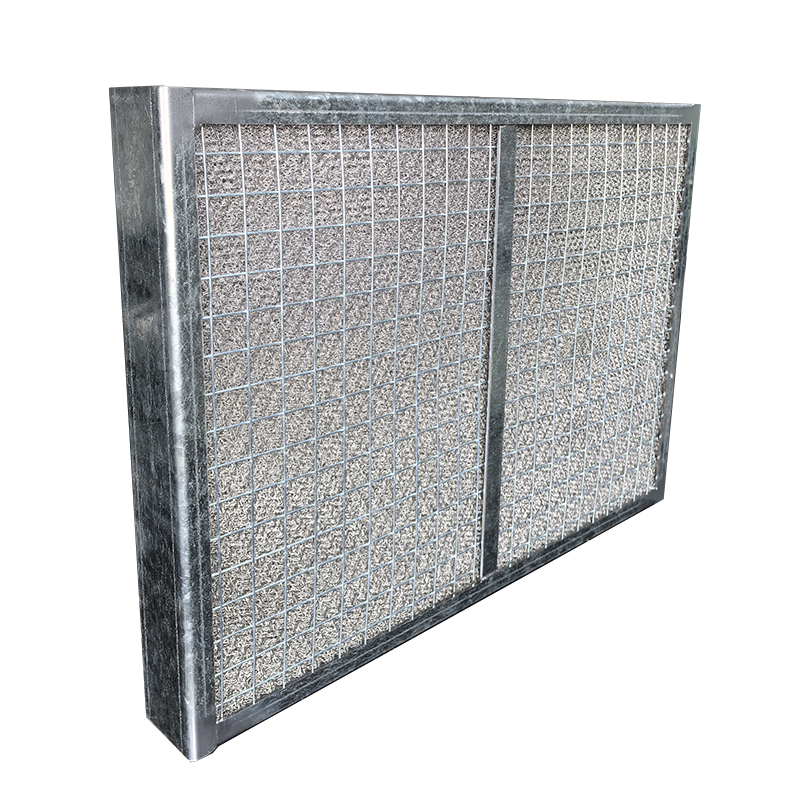

Фильтр масляного тумана

Фильтр масляного тумана -

Высокоэффективный приточный потолочный модуль

Высокоэффективный приточный потолочный модуль -

Панельный начальный фильтр в бумажной рамке

Панельный начальный фильтр в бумажной рамке -

Фильтр средней эффективности F6 карманного типа

Фильтр средней эффективности F6 карманного типа -

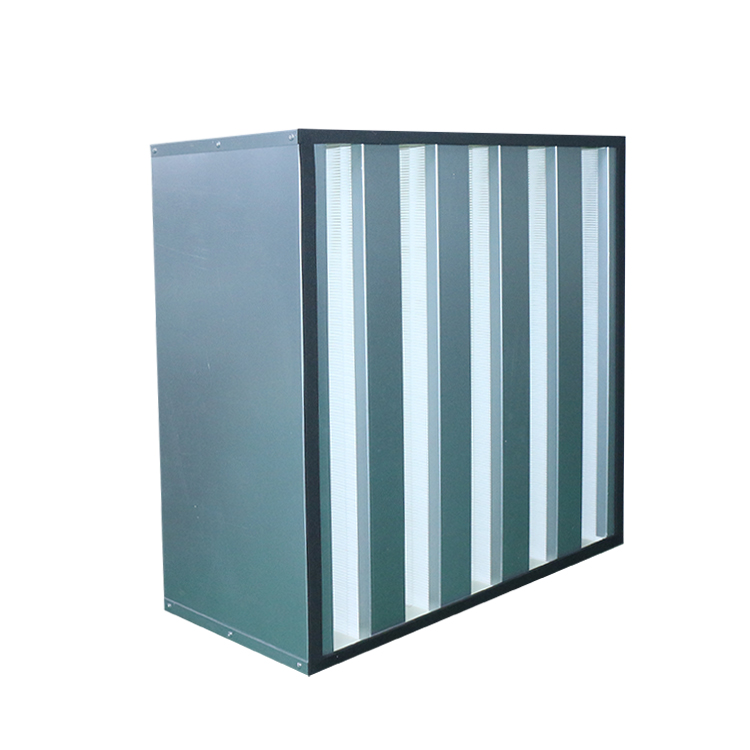

Коробчатый высокоэффективный фильтр

Коробчатый высокоэффективный фильтр -

Фильтр начальной эффективности G4 карманного типа

Фильтр начальной эффективности G4 карманного типа

Связанный поиск

Связанный поиск- Картонный алюминиевый каркас на заказ g4 тип панели грубая первичная эффективность активированный угольный воздушный фильтр химический предварительный фильтр удаление летучих органических газов завод

- Приточный диффузор со встроенным hepa-фильтром класса h13 поставщики

- Сверхвысокоэффективный фильтр u15 для полупроводникового производства завод

- Фильтр панельный epm 5 592x592x45 поставщик

- Панельный фильтр поставщики

- Панельный фильтр начальноэффективный g3 производитель

- Угольный фильтр с активированным углем завод

- Фильтр панельный g3 поставщик

- Воздушный фильтр начальноэффективный

- Фильтр панельный fgpe g4 156х656 производители