Фильтр панельный угольный завод

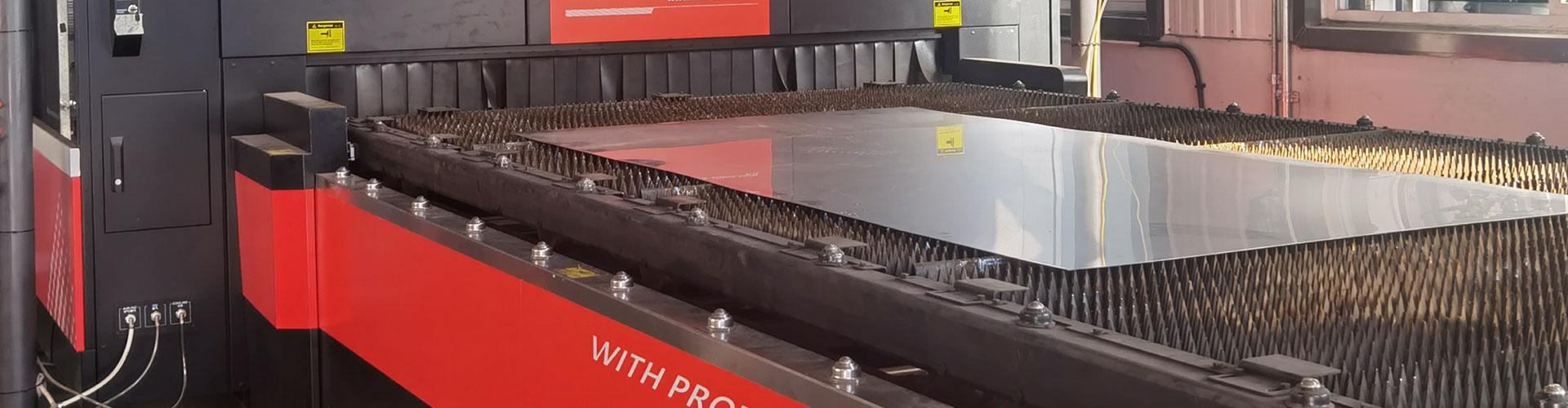

Вот этот запрос — ?фильтр панельный угольный завод? — сразу показывает, что человек ищет не просто товар, а именно производственную базу. Многие ошибочно считают, что раз угольный — значит, просто насыпал активированного угля в рамку и всё. На деле же разница между кустарным цехом и заводом, который работает с научными институтами, как раз в том, как этот уголь уложен, чем пропитан и как ведёт себя после 300 часов работы. У нас, в ?Тунчан Очистка?, например, с Институтом кондиционирования Китайского строительного наук ещё с 2000-х отрабатывали именно градиент наполнения — чтобы не было ?пробоя? по краям.

Почему уголь — это не просто чёрный порошок

Когда только начал работать с фильтрами, думал: главное — чтобы содержание угля было высоким. Но на деле оказалось, что если взять обычный дроблёный уголь без каплевидной пропитки, он уже через две недели в пищевом цеху начинает ?пылить? микрогранулами. Пришлось у ?Тяньцзинь Тунчан Цзюньци оборудование для очистки? пересматривать всю линию подготовки сырья — сейчас используем только кокосовый уголь с добавкой полифосфата для связки. Кстати, на сайте https://www.tcfilter-group.ru есть старая схема — там как раз видно, как менялась сетка подложки с 2012 года.

Один из самых частых косяков у новых поставщиков — недосмотр за зольностью. Было дело, взяли пробную партию у одного подмосковного завода — в лаборатории всё показывало отлично, а в мясоперерабатывающем цеху через 10 дней пошёл запах сероводорода. Оказалось, в уголе была повышенная зольность, и при контакте с парами органики пошла реакция. Теперь всегда требую протокол по зольности именно для целевых сред.

И да, про ?активированный? — это тоже отдельная тема. Многие техзаказчики до сих пор уверены, что раз уголь активированный, то он одинаково хорошо держит и пары растворителей, и аммиак. На самом деле, в ?Тунчан Очистка? ещё при участии в разработке ГОСТ 13554 вводили градацию по типам активации — паровой, химической. Для лакокрасочных цехов, например, паровой не подходит совершенно — только химическая активация с пропиткой перманганатом.

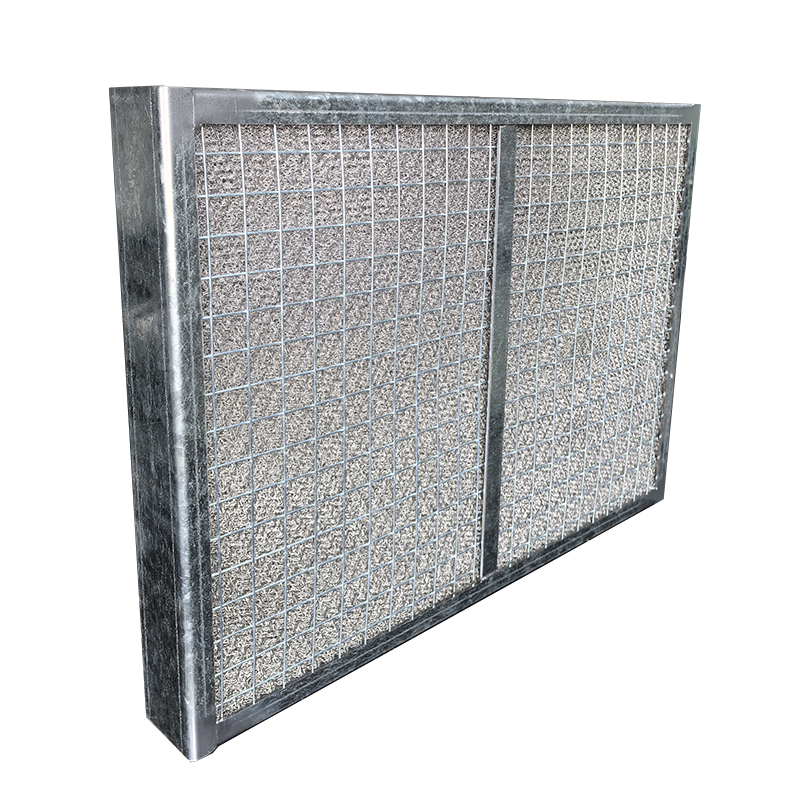

Конструкция рамки — где чаще всего экономят

С рамками история отдельная. Видел как-то на одном из заводов в Подольске — используют обычную оцинковку для корпуса фильтр панельный угольный, а потом удивляются, почему по швам через полгода появляются рыжие потёки. В наших конструкциях с самого начала перешли на алюминиевый сплав с анодным покрытием — дороже, конечно, но зато в химлабораториях, где постоянные пары кислот, выдерживает до 5 лет без коррозии.

Ещё момент — уплотнители. Раньше ставили поролон, но он в условиях постоянной вибрации (например, в вентиляции цехов с прессами) слёживался за 2–3 месяца. Сейчас используем только вспененный полиэтилен с закрытыми порами — тестировали на стенде в том же Институте кондиционирования. Кстати, их рекомендации мы потом и в национальный стандарт вносили.

Самая же грубая ошибка — когда экономят на рёбрах жёсткости внутри рамки. Помню, в 2018 году один уральский завод заказал у нас партию без дополнительных перемычек — мол, и так сойдёт. В итоге при транспортировке 30% фильтров получили деформацию, уголь просыпался в упаковку. Пришлось переделывать за наш счёт — с тех пор в техусловиях жёстко прописываем минимальное количество рёбер в зависимости от габаритов.

Клей vs спекание — что надёжнее

Способ фиксации угольного слоя — это вообще отдельная головная боль. В начале 2000-х почти все использовали эпоксидные составы, но при температурах выше 45°C они начинали ?плыть?. Перешли на акриловые дисперсии — лучше, но всё равно есть риск отслоения при резких перепадах влажности. Сейчас в ?Тяньцзинь Тунчан Цзюньци? тестируем гибридный вариант — точечное спекание с подложкой из стекловолокна, пока результаты обнадёживают, но стоимость пока высокая.

Кстати, про спекание — не путать с термическим склеиванием! В первом случае мы фактически создаём механические точки сцепки, во втором — плавим поверхностный слой. Для сред с пульсирующим давлением (например, в компрессорных) только спекание и работает, проверено на объектах Газпрома — там стояли наши фильтры с 2015 года, замена потребовалась только в 2022-м.

А вот с химическими лабораториями сложнее — там иногда просят вообще без связующих, мол, возможен выброс летучих. Для таких случаев делаем карманные конструкции с двойной сеткой — уголь заперт между слоями нержавейки, но это уже скорее рукавные фильтры, хотя принцип тот же.

Проблемы с тестированием на объектах

Лабораторные испытания — это одно, а работа на реальном объекте — совсем другое. Был у меня случай на фармзаводе под Казанью — по паспорту фильтр панельный угольный должен был держать 92% паров изопропанола, а на деле через месяц пошёл прорыв. Оказалось, в системе была нестабильная скорость потока — то 1 м/с, то резко подскакивала до 4 м/с. Угольный слой уплотнялся, образовывались каналы. Пришлось ставить предварительные кассеты для стабилизации потока.

Ещё частая проблема — заказчики не учитывают температурный режим. Уголь при +50°C работает совсем не так, как при +20°C. Как-то раз в котельной поставили стандартные фильтры — через две недели эффективность упала втрое. Теперь всегда уточняем температурный диапазон, а для горячих сред разработали отдельную серию с термостойкой пропиткой.

И да, про замену — многие ждут, пока совсем перестанет работать. А на деле угольный фильтр нужно менять, когда сопротивление достигает определённого значения, а не когда уже вообще ничего не фильтрует. Мы в ?Тунчан Очистка? даже специальные датчики перепада давления разрабатывали — но многие заказчики до сих пор работают ?по запаху? или ?по времени?.

Что в итоге отличает заводской продукт

Когда видишь десятки производств, понимаешь: главное — не оборудование, а система контроля. У нас на https://www.tcfilter-group.ru не зря выложены все техрегламенты — от приёмки угля до испытаний готовых изделий. Каждая партия тестируется на сопротивление (минимум в 5 точках), градиент наполнения проверяется рентгеном, а стойкость к вибрации — на стендах, которые как раз разрабатывались с тем самым Институтом кондиционирования.

Многие конкуренты до сих пор считают, что можно сделать хороший фильтр панельный угольный без научной базы. Может, для гаражной вентиляции и сойдёт, но для чистых помещений или химпроизводств — только полный цикл разработки, как у ?Тунчан Очистка?, где от фундаментальных исследований до внедрения проходит иногда 2–3 года.

Собственно, поэтому мы и участвовали в разработке ГОСТ 13554 — без понимания физики процесса все эти фильтры просто чёрные ящики с непредсказуемым поведением. И да, сейчас уже работаем над модификациями с наноуглем — но это уже тема для отдельного разговора, пока только лабораторные образцы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

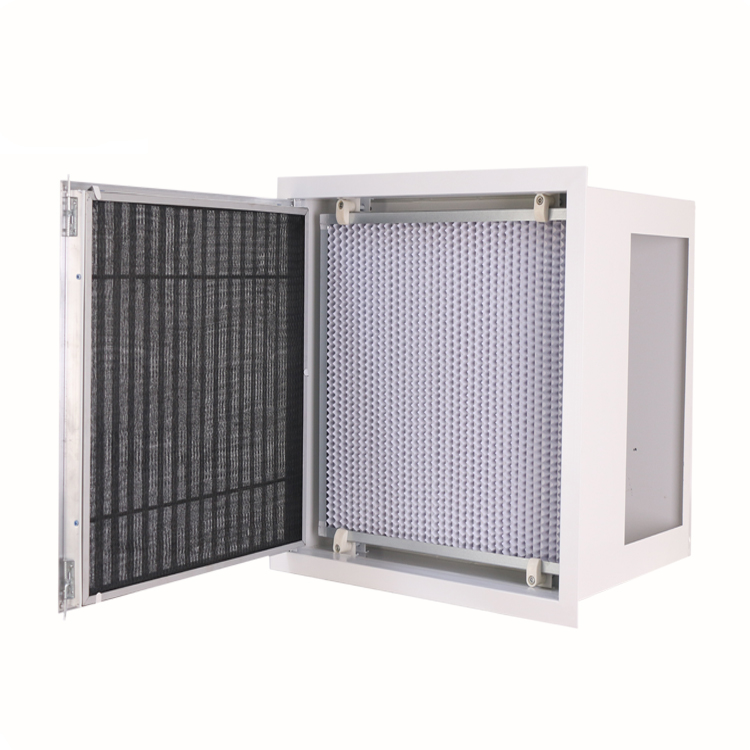

Очистной фильтровальный короб

Очистной фильтровальный короб -

Фильтр субвысокой эффективности W-образный

Фильтр субвысокой эффективности W-образный -

Высокоэффективный фильтр с жидкостным уплотнением

Высокоэффективный фильтр с жидкостным уплотнением -

Панельный фильтр начальной эффективности с одним сетчатым покрытием с одной стороны и складкой (моющийся)

Панельный фильтр начальной эффективности с одним сетчатым покрытием с одной стороны и складкой (моющийся) -

Возвратный / вытяжной воздухозаборник

Возвратный / вытяжной воздухозаборник -

Высокоэффективный приточный диффузор с жидкостным уплотнением

Высокоэффективный приточный диффузор с жидкостным уплотнением -

Фильтр средней эффективности F8 карманного типа

Фильтр средней эффективности F8 карманного типа -

Высокоэффективный фильтр с бумажными перегородками

Высокоэффективный фильтр с бумажными перегородками -

Панельный начальный фильтр в бумажной рамке

Панельный начальный фильтр в бумажной рамке -

FFU (фильтровентиляционный модуль)

FFU (фильтровентиляционный модуль) -

Высокоэффективный приточный потолочный модуль

Высокоэффективный приточный потолочный модуль -

Высокоэффективный фильтр без перегородок

Высокоэффективный фильтр без перегородок

Связанный поиск

Связанный поиск- Фильтр панельный класс g4 завод

- Фильтр воздуха карманный поставщик

- Карманный фильтр 400 производители

- Высокоэффективный фильтр с предфильтром из активированного угля поставщик

- Hepa-фильтр класса h13 для чистых помещений (соответствует iso 14644) поставщики

- Решетка вентиляционная пластиковая производитель

- Панельный фильтр фвп 6 поставщик

- Карманный фильтр среднеэффективный поставщик

- Фильтр карманный frr производитель

- Фильтр карманный shuft цена