Химический фильтр воздуха завод

Химический фильтр воздуха завод – это не просто производство. Это сложный комплекс инженерных решений, требующих глубокого понимания процессов, происходящих в химической промышленности, и, конечно, соблюдения строжайших норм безопасности. Часто, при первом знакомстве с этой темой, возникает ощущение простоты: фильтр – это сетка, которая задерживает пыль. Но реальность, как всегда, куда интереснее и сложнее. Нельзя сказать, что это рутинная работа, особенно когда речь идет о фильтрации агрессивных химических веществ.

Основные проблемы и особенности заводов фильтров воздуха для химической отрасли

Первая проблема, с которой сталкиваешься – это разнообразие загрязнений. Это не просто пыль. Это пары кислот, щелочей, органические соединения, мельчайшие частицы, способные проникать сквозь самые обычные фильтры. Мы, например, работали с предприятием, где нужно было фильтровать пары серной кислоты – это отдельная история, требующая специальных материалов и конструкции. Важно учитывать не только состав загрязнений, но и их концентрацию, температуру и влажность. И это сразу влияет на выбор фильтрующего материала.

Вторая, не менее важная сложность – это коррозионная активность. Многие химические вещества агрессивно воздействуют на металлы. Поэтому корпус фильтра, элементы крепления, трубопроводы – все должно быть изготовлено из специальных материалов: нержавеющей стали, сплавов с тефлоновым покрытием, полимерных композитов. Недостаточная устойчивость материалов к агрессивной среде приводит к преждевременному выходу оборудования из строя, что, в свою очередь, ведет к остановке производства и значительным финансовым потерям. Мы даже сталкивались с ситуацией, когда некачественный материал корпуса фильтра буквально разложился через полгода эксплуатации.

Третье, и это не менее важно – это безопасность. Химические производства – это потенциально опасные объекты. Фильтрация должна осуществляться таким образом, чтобы исключить возможность утечки загрязнений в окружающую среду и обеспечить безопасность персонала. В связи с этим, завод фильтров воздуха должен строго соблюдать все нормы и правила безопасности, использовать герметичные конструкции и системы контроля.

Технологические процессы: от проектирования до запуска

Процесс производства воздушных фильтров для химической промышленности – это сложный, многоступенчатый процесс. Он начинается с проектирования, которое включает в себя определение требований к фильтру, выбор оптимального фильтрующего материала, разработку конструкции и расчет параметров. Это не просто чертежи, это серьезные инженерные расчеты, учитывающие все факторы, перечисленные выше. При проектировании мы всегда используем современные системы автоматизированного проектирования (САПР), что позволяет нам максимально точно спроектировать фильтр и минимизировать вероятность ошибок.

Далее идет изготовление деталей и узлов. Используются различные технологии: штамповка, литье, сварка, резка, фрезеровка. Каждый этап производства проходит контроль качества. Особое внимание уделяется сварным швам – они должны быть герметичными и прочными. После изготовления деталей они собираются в готовый фильтр. Этот этап также требует строгого контроля качества, чтобы избежать дефектов и обеспечить герметичность конструкции.

После сборки фильтр проходит испытания на соответствие требованиям. Проверяется его производительность, эффективность фильтрации, герметичность и прочность. Только после успешного прохождения испытаний фильтр отправляется заказчику. И, конечно, мы предоставляем полный комплект документации, включая технический паспорт, руководство по эксплуатации и инструкции по обслуживанию.

Типы фильтрующих материалов и их применение

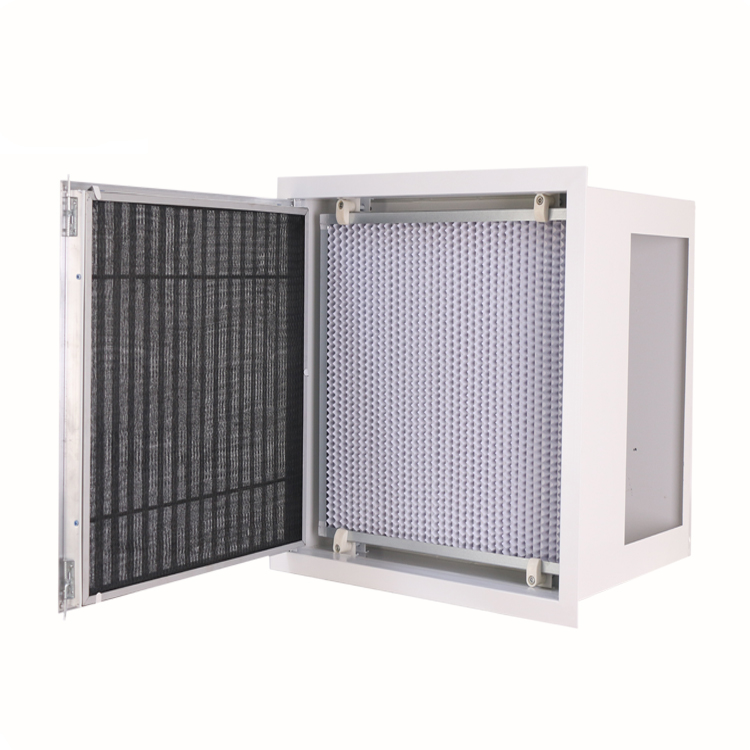

Выбор фильтрующего материала – это ключевой момент в производстве фильтров для химической промышленности. Существует множество различных материалов, каждый из которых имеет свои особенности и преимущества. Это и синтетические ткани, и активированный уголь, и целлюлозные фильтры, и специальные керамические материалы.

Активированный уголь – это, пожалуй, один из самых популярных материалов для фильтрации паров органических соединений. Он обладает высокой адсорбционной способностью и позволяет эффективно удалять вредные вещества. Однако, активированный уголь требует периодической замены, так как со временем он теряет свои адсорбционные свойства. Мы часто применяем угольные фильтры в комбинации с другими типами фильтров для повышения эффективности очистки.

Целлюлозные фильтры – это более экономичный вариант, который подходит для фильтрации пыли и твердых частиц. Они также могут использоваться для фильтрации паров, но менее эффективны, чем активированный уголь. Мы используем целлюлозные фильтры в тех случаях, когда требуется удаление пыли и твердых частиц, а концентрация паров невысока.

Примеры реализации и возникающие сложности

Один из интересных проектов, над которым мы работали, связан с фильтрацией паров хлора на химическом заводе. Это очень агрессивное вещество, требующее использования специальных материалов и конструкции. Мы использовали корпус из нержавеющей стали с тефлоновым покрытием и фильтрующий материал на основе активированного угля и целлюлозы. Особое внимание уделялось герметичности конструкции, чтобы исключить возможность утечки хлора. В процессе эксплуатации мы столкнулись с проблемой образования отложений на фильтрующем материале. Для решения этой проблемы мы разработали специальную систему предварительной фильтрации, которая удаляла крупные частицы загрязнений.

Другой пример – фильтрация паров серной кислоты. В данном случае, фильтр изготовлен из полимерных композитов, устойчивых к коррозии. Проблема здесь заключалась в высокой влажности воздуха. Для предотвращения образования конденсата на фильтрующем материале, мы использовали систему подогрева воздуха.

В целом, каждый проект производства воздушных фильтров для химической отрасли уникален и требует индивидуального подхода. Не существует универсального решения, которое подходит для всех случаев.

Будущее производства воздушных фильтров

На сегодняшний день наблюдается тенденция к увеличению требований к эффективности и безопасности фильтров. Появляются новые материалы и технологии, которые позволяют создавать более эффективные и надежные фильтры. Мы постоянно следим за новинками в этой области и внедряем их в производство. В частности, мы активно исследуем возможности применения нанофильтрации и мембранной фильтрации.

Также, все большее значение приобретает автоматизация производства. Это позволяет повысить качество продукции, снизить затраты и сократить сроки поставки. Мы инвестируем в современные автоматизированные линии производства, что позволяет нам выпускать фильтры высокого качества в больших объемах.

Наш завод фильтров воздуха стремится оставаться в авангарде технологического прогресса и предлагать нашим клиентам лучшие решения для фильтрации воздуха в химической промышленности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Панельный фильтр начальной эффективности моющийся

Панельный фильтр начальной эффективности моющийся -

Фильтр грубой очистки с моющейся нейлоновой сеткой

Фильтр грубой очистки с моющейся нейлоновой сеткой -

Высокоэффективный приточный потолочный модуль

Высокоэффективный приточный потолочный модуль -

Плоский панельный фильтр начальной эффективности

Плоский панельный фильтр начальной эффективности -

Фильтр средней эффективности F8 карманного типа

Фильтр средней эффективности F8 карманного типа -

Химический фильтр карманного типа

Химический фильтр карманного типа -

Фильтр средней эффективности F5 карманного типа

Фильтр средней эффективности F5 карманного типа -

Фильтр средней эффективности F7 карманного типа

Фильтр средней эффективности F7 карманного типа -

Фильтрующий участок воздуховода

Фильтрующий участок воздуховода -

Панельный фильтр начальной эффективности с одним сетчатым покрытием с одной стороны и складкой (моющийся)

Панельный фильтр начальной эффективности с одним сетчатым покрытием с одной стороны и складкой (моющийся) -

Высокоэффективный приточный диффузор с жидкостным уплотнением

Высокоэффективный приточный диффузор с жидкостным уплотнением -

FFU (фильтровентиляционный модуль)

FFU (фильтровентиляционный модуль)

Связанный поиск

Связанный поиск- Фильтр для систем рециркуляции чистых помещений цена

- Фильтр для улавливания лос в окрасочных цехах производитель

- Панельные фильтры фолтер поставщики

- Фильтр панельный класс g4

- Карманный фильтр среднеэффективный поставщики

- Карманный фильтр для операционных

- Карманные фильтры fru производитель

- Фильтр для чистых комнат с ламинарным потоком поставщик

- Нетканый фильтр начальноэффективный цена

- Фильтр воздушный панельный фвп производители